Материалы

Для постройки простых моделей судов не требуется большого количества материалов и сложных инструментов, которые порой трудно достать. Кусок доски, немного фанеры, нож, лобзик — вот и все, что нужно для постройки модели судна. Разумеется, если решено строить модель исторического корабля, парусной яхты или современного судна, то потребуются самые различные материалы.

Дерево. Самым распространенным материалом в морском моделестроении является дерево. Лучше всего использовать сосновые доски и бруски, можно, конечно, применять и древесину других пород. Твердые породы древесины: бамбук, дуб, бук используются для изготовления деталей рангоута и такелажа парусных судов.

Дерево обладает высокими механическими качествами, хорошо обрабатывается режущими инструментами, отлично поддается отделке и окраске. Деревянный корпус модели судна, пропитанный олифой, загрунтованный и окрашенный водостойкой краской, становится водонепроницаемым.

Для постройки моделей нужны высушенные доски. Сырые для этой цели не годятся, так как модель может покоробиться и вся работа пойдет насмарку. Если нельзя достать сухих досок, придется сначала высушить их и лишь после этого приступать к работе.

Фанера. Для изготовления шпангоутов нужна фанера толщиной 5—10 мм; тонкая фанера толщиной 0,5—1,5 мм, так называемая авиационная, очень хороша для изготовления надстроек, рубок.

Картон. Электротехнический, прочный с глянцевитой поверхностью картон и чертежная бумага пригодны для тех же целей, что и авиационная фанера.

Пластмассы. В последнее время судомоделисты стали широко применять цветной целлулоид. Аккуратно изготовленные из него макеты лебедок, кранов, шлюпбалок, радиолокаторов производят прекрасное впечатление. Этот материал хорошо режется, сгибается, склеивается (эмалитом и др. клеями), не требует окраски. Текстолит и фибра также могут найти применение для изготовления мелких деталей судового оборудования.

При температуре от 40 до 75°С целлулоид поддается вытяжке. Из него можно делать колпаки для нактоузов, обтекатели дымовых труб, шлюпки и другие детали. При нагреве целлулоида нельзя пользоваться открытым огнем и высокими температурами, так как целлулоид легко воспламеняется. Для иллюминаторов, световых люков, амбразур ходовых рубок применяют органическое стекло, которое обрабатывается так же хорошо, как и целлулоид.

Кость. Слоновая, черепаховая и др. кость применяется для изготовления ценных исторических или миниатюрных моделей, которые сохраняют свой вид в течение практически неограниченного времени.

Сталь, железо. Консервные банки, предварительно разрезанные, пригодны для постройки корпуса подлодки. Гребные винты простых моделей можно вырезать из жести; гребные валы придется делать из стальной проволоки диаметром от 1,5 до 2,5 мм — для этой цели хороши велосипедные спицы. Из листовой стали делают паровые котлы, горелки, кожуха турбин.

Латунь также находит применение в морском моделестроении. Из листовой латуни толщиной 0,5—1,0 мм делают паровые котлы. Благодаря тому, что латунь можно паять твердыми припоями, котлы, построенные из нее, более надежны в работе, чем жестяные. Из латуни толщиной 2—3 мм можно сделать гребной винт, лопасти которого будут обладать телесностью. Латунные детали почти не подвергаются коррозии.

Из латунной проволоки и прутков диаметром от 1 до 20 мм можно делать детали судового оборудования и вооружения. Латунь хорошо поддается всевозможным электрохимическим покрытиям.

Алюминий и его сплавы применяется в виде прутков, в листах и отливках. Из алюминия изготовляют дельные вещи — якоря, кнехты, киповые планки, а также детали стоячего такелажа на спортивных парусных моделях.

Свинец — сравнительно легкоплавкий металл. Из него делают литые кили для яхт; на исторических настольных моделях, где вес не имеет значения, из свинца делают пушки, дельные вещи, украшения, якоря.

Нитки. Устройство стоячего и бегучего такелажа парусных судов, крепление резинового двигателя не обойдется без ниток. Применяют швейные хлопчатобумажные, шелковые нитки, капроновую леску.

Ткани. Для изготовления парусов используют тонкий белый материал — батист, перкаль, шелк, тонкое льняное полотно. Не рекомендуется применять грубые, плотные и толстые ткани: паруса, сделанные из таких материалов, плохо надуваются ветром и не имеют формы.

Иногда при изготовлении корпусов моделей судов корабельный корпус обтягивают (для повышения прочности) тканью. Для постройки корпусов спортивных моделей иногда применяют стеклоткань.

Электрические провода. Звонковая или телефонная проволока употребляется для электрических соединений; тонкая медная проволока без изоляции может быть использована для радиоантенн, изготовления букв — названия судна, иллюминаторов, леерных ограждений.

Изоляционная лента. Применяется для изоляции оголенных электрических проводов.

Резина. Для изготовления резиновых двигателей простейших моделей судов применяют резиновые нити и ленты сечением 1X1; 2X2; 1X4 мм. Относительное удлинение резины должно быть не менее 7, иначе говоря, первоначальная длина такой резины при растяжении увеличивается в 7 раз и резина при этом не рвется. Для прокладок применяют пластовую, листовую резину толщиной от 1 мм и больше.

Клеи. Крахмальные и мучные клеи применяют при изготовлении деталей из папье-маше. Столярный клей в плитках нужен для склеивания досок. Он достаточно прочен, но боится воды. Предпочтительнее казеиновый клей, он водостоек и прост в приготовлении, широко используется при работе с деревом. Нитроклей — быстросохнущий, водостойкий. Применяется для склеивания картона, целлулоида, приклеивания их к древесине; для соединения крупных кусков древесины этот клей неприменим. Имеется нитроклей АК-20 и его заменитель «Рапид». Для склеивания пластмасс, соединения дерева с металлом, приклеивания стекла используется клей марки БФ-2, который продается в тюбиках. Эти клеи могут использоваться в морском моделизме для приклеивания алюминиевой и медной фольги, облицовки деталей при декоративной отделке настольных исторических моделей судов. Для склеивания тканей применяют клей БФ-6.

Шкурка, пемза, полировочная паста. Для шлифования деревянных, пластмассовых и металлических деталей применяют шкурки — стеклянную и наждачную бумагу. В зависимости от величины зерен стекла, наждака или корунда наждачная бумага подразделяется по номерам: № 3—5 для грубой отделки; № 2—00 для шлифовки под покраску и полировку. Для тонкого шлифования деревянных деталей применяют порошок пемзы. Имеющаяся в продаже паста для полирования автомашин и так называемая паста ГОИ используются для окончательной отделки, когда хотят придать модели и отдельным ее деталям блестящий вид. Пастами можно полировать уже покрашенные детали.

Олифа. Для пропитки деревянных корпусов моделей (с целью обеспечить их водонепроницаемость) применяют специально приготовленное льняное масло — олифу. Пропитка дерева олифой — как бы первое покрытие. Олифа применяется также в качестве растворителя для масляных красок и для приготовления шпаклевок.

Бейц. Если дереву нужно придать коричневый цвет, то поверхностный слой его пропитывают красителем — бейцем.

Краски и лаки. В судомоделестроении широкое применение находят масляные и эмалевые краски и лаки для покрытия корпусов и надстроек. Если хотят красить с помощью пульверизатора — распылителя разбрызгиванием, то используют нитроэмалевые и нитроглифталевые жидкие краски. Спиртовые и масляные лаки, шеллачные политуры служат для лакировки корпусов и деталей судового оборудования настольных моделей исторических кораблей.

Олово. Мягкий серебристо-белый металл, в сплаве со свинцом применяется для паяния деталей из латуни и жести. Качественный припой состоит из 40% олова и 60% свинца.

Паяльная кислота. Приготовляется из крепкой соляной кислоты, в которую до полного насыщения бросают кусочки цинка. Применяется для очистки соединяемых деталей от окислов. Требует осторожного обращения.

Канифоль. Служит в качестве флюса при пайке электропроводов и контактов.

Нашатырь — хлористый аммоний. Применяется для очистки паяльника во время паяния.

Бура — борнокислый натр. Служит флюсом при пайке твердыми припоями.

Бензин. Керосин. Этиловый эфир. Метанол. Авиационное, касторовое масло. Эти вещества составляют горючую смесь для компрессионных и калильных двигателей, устанавливаемых на моделях.

Автол. Солидол. Вазелин. Применяются для заполнения дейдвудных труб, через которые проходят гребные валы, а также для смазки двигателей и трансмиссий.

Стекло. Обыкновенное оконное стекло используется для постройки футляров, предохраняющих модели от пыли.

Крепежный материал — гвозди разных размеров, шурупы, винты — необходим для постройки моделей судов.

Все перечисленные материалы можно приобрести в химических, канцелярских, галантерейных, электротехнических, текстильных и других магазинах.

Возможно, здесь перечислены и не все материалы, которые применяются в судомоделировании, но всего не перечтешь. Пусть не смущает моделиста и руководителя кружка такое обилие всевозможных, порой дефицитных материалов. Смекалистый моделист всегда найдет выход и сумеет заменить недостающий материал другим, имеющимся под руками.

Инструменты

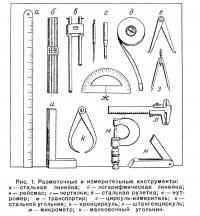

Приступая к работе, моделист начинает с разметки материала. Для этого потребуются разметочные и измерительные инструменты (рис. 1). Линейка, стальная рулетка, циркуль, штангенциркуль, нутромер, транспортир служат для разметки материала, из которого делают модель, и проверки изготовленных деталей. С помощью рейсмаса можно наносить параллельные линии, кроме того, рейсмас можно приспособить для заготовки полосок из тонкой фанеры, картона, целлулоида.

После того как материал — доски, фанера, пластмассы, металл — размечен, нужно с помощью ручных пил приготовить заготовки необходимого размера.

Лобзик применяется для выпиливания шпангоутов плавных очертаний, отдельных деталей корпуса модели — надстроек, устройств, мостиков и т. п. Пилки для лобзиков имеются по дереву и по металлу. Лобзиком работают на простой, но очень удобной подставке. При этом пилку нужно ставить зубком к ручке лобзика; если выпиливаемая деталь зажата в тиски — зубок ставят от ручки лобзика.

Ножовки бывают с широким полотном (корабельные) и с узким (выкружные), применяемые для выпиливания по кривым контурам.

Лучковая пила предназначается для самых разнообразных работ. В зависимости от формы зуба полотна и заточки различают продольные пилы, используемые для распиловки древесины вдоль волокон, и поперечные — для распиловки поперек волокон. Начиная пилить, устанавливают полотно пилы на метку так, чтобы последняя находилась слева. Следя, чтобы полотно не сдвинулось с метки, оттягивают пилу назад. Когда образуется канавка, делают осторожные движения пилой, углубляя пропил. Следите за тем, чтобы пила не выскочила из пропила и не повредила рук. Движения при работе пилой должны быть свободными, почти без нажима. Распиливая вдоль длинный брусок или планку, пользуйтесь клинышком. Работая пилой (как и любым другим инструментом), стойте в свободной позе. Свет должен падать слева, чтобы моделисту хорошо была видна разметка обрабатываемой детали.

Моделисту понадобится самый разнообразный столярный инструмент (рис. 2). Небольшой топор нужен для грубой обработки заготовок. Обтесывание нужно производить на чурбане, но только не на верстаке. Удобный, хорошей формы нож — важный инструмент моделиста. Хирургические скальпели также широко используются в моделестроении. В продаже имеются специальные модельные ножи с удобной ручкой и со съемными лезвиями. Можно самому сделать модельный нож из куска отслужившей срок ножовки, подходящего напильника или бритвы.

Стамески служат для обработки небольших поверхностей, углов, закруглений при изготовлении деталей судового оборудования, рангоута моделей. Различают стамески плоские и полукруглые. Ширина режущей кромки стамесок от 4 до 40 мм. Стамесками, как правило, работают, используя силу руки; иногда применяют киянку — деревянный молоток. Стамеска — острый инструмент, работая с ним, соблюдайте особую осторожность. Ни в коем случае нельзя держать руку перед режущей кромкой; стамеска может соскочить и повредить руку.

Долото используется для выдалбливания. Долотом работают с помощью молотка или киянки. Ручка долота вверху стягивается металлическим кольцом, чтобы предохранить ее от раскалывания.

Подготовку досок к склеиванию, обработку поверхности (с целью придания гладкости) для снятия излишнего слоя производят строганием. Для этого применяют шерхебель, рубанок, фуганок и стружок.

Шерхебель употребляют для грубой строжки, когда нужно удалить сравнительно большой слой древесины с поверхности совершенно необработанной доски. Шерхебель имеет узкую недлинную колодку с железкой шириной около 30 мм, с выпуклой режущей кромкой. После обработки шерхебелем поверхность получается неровная.

У рубанка колодка и железка более широкие. Ширина железки около 50 мм, режущая кромка прямая. Рубанком при незначительном выдвижении железки можно очень гладко обработать прямослойное дерево, но правильную большую плоскость рубанком все же получить трудно, потребуется фуганок. Колодка фуганка имеет длину до 700 мм, ширина ее более 60 мм. При работе фуганком можно добиться ровной поверхности как в продольном, так и в поперечном направлениях.

Для обработки наружного корпуса судомоделисты широко используют маленькие металлические рубанки, удобно удерживаемые в руке; их иногда называют отделочными. Для этих же целей применяют стружок. С помощью этих рубанков корпус судна доводят до требуемых размеров и форм.

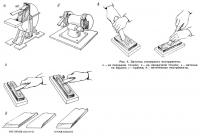

Прежде чем приступить к строжке, нужно проверить установку железки. Схема установки железки показана на рис. 3. Железка должна быть выпущена лишь настолько, чтобы стружка легко вылетала из летка. Следите за тем, чтобы железка не имела перекоса. В начальный момент строгания нужно сильнее нажимать на носок колодки, а когда рубанок подходит к концу доски — сильнее нажимать на пятку, тогда доска или брусок не будут иметь «спущенных кромок», а поверхность получится ровной. Инструмент нужно всегда вести параллельно кромке доски, чтобы не было перекосов. Строгайте обязательно по направлению волокон, иначе древесина будет задираться и поверхность окажется неровной и даже испорченной.

Коловорот предназначается для сверления, главным образом, больших отверстий в дереве.

В качестве сверл используются столярные перки, очень удобные для выбирания древесины при изготовлении долбленого корпуса модели судна. Для глубокого сверления дерева в торец применяют ложечное сверло. Для сверления небольших отверстий пригодны дрели, имеющие две конические шестеренки с большим передаточным числом. За один оборот рукоятки сверло сделает 2—5 оборотов. С помощью цилиндрических спиральных сверл, которые используются для сверления дерева и металла, можно сделать точные отверстия. Центр будущего отверстия следует наметить шилом (при сверлении дерева) или керном (при обработке металла). При сверлении, особенно вначале, необходимо держать сверло без перекоса, иначе отверстие будет неправильным и сверло можно сломать.

Для грубой обработки дерева применяют рашпили, а затем напильники: полукруглые, круглые, плоские и треугольные с различной насечкой. Напильники следует насадить на удобные ручки обязательно с металлическим кольцом. Чистку напильников производят стальными щетками. Не рекомендуется пользоваться одними и теми же напильниками для обработки металла и дерева.

Для выглаживания поверхности корпуса модели применяют стальные пластинки — цикли. Рабочая режущая кромка цикли чуть завалена наружу, она как бы выскабливает неровности. Для этой же цели можно использовать куски стекла.

При обработке дерева следует пользоваться остроотточенным инструментом. Качество изделия в этом случае будет выше и работать такими инструментами легче и безопаснее. Но как бы хорошо ни был заточен инструмент, от работы он тупится, его требуется затачивать вновь, т. е. восстанавливать износившуюся режущую кромку.

Заточку инструмента можно производить на плоском бруске или вращающемся песчаном круге, установленном в корыте с водой (рис. 4). Для столярного инструмента обязательно следует пользоваться водой, которая охлаждает затачиваемый инструмент, иначе он может «отпуститься», т. е. потерять стойкость. Сначала инструмент затачивают на крупнозернистом точиле или бруске. Заточка считается законченной, когда на задней стороне режущей кромки появится заусенец — жало. Выщербленных мест быть не должно, угол заточки нужно сохранять неизменным, иначе фаска будет неправильной.

При движении инструмента по бруску вперед нужно осуществлять нажим, движение назад должно быть свободным.

Подправку инструмента производят на мелком алундовом или карборундовом бруске. Вместо воды применяют керосин. Движение инструмента — круговое. Правку нужно вести со стороны фаски до тех пор, пока не отвалится жало, затем переворачивают инструмент лицевой стороной и доводят режущую кромку до наивысшей остроты.

Брусок, на котором затачивается инструмент, нужно вставить в деревянную колодку. Бруски для заточки инструмента и оселки для правки бывают как естественные, так и искусственные.

Бруски, имеющие грубое и твердое зерно, предназначаются для первоначальной заточки инструмента. Оселки делаются из более мягких и тонких пород и используются для подправки и шлифовки инструмента.

Брусок должен иметь ширину, которая немного превышала бы ширину затачиваемой кромки. Периодически бруски нужно чистить или промывать керосином, так как их поверхность «засаливается» — режущие грани забиваются металлом. Если брусок износился, его рабочую сторону можно выправить на чугунной плите, посыпанной мокрым мелким речным песком.

Вспомогательными инструментами моделиста являются: небольшой стальной молоток (весом 350—400 г), одно-два шила для накалывания точек под сверление и шурупы, а также для прочерчивания линий при разметке, и несколько отверток для завинчивания шурупов.

При склейке досок, отдельных деталей модели и приклеивании реек к шпангоутам необходимы струбцинки, цвинки; для мелких деталей можно применять бельевые, лабораторные и конторские зажимы.

При обработке металла потребуются иные инструменты (рис. 5). Для разметки необходимы чертилка — кусок стальной проволоки диаметром 2—3 мм с закаленным и остроотточенным концом; керн — стальной стержень с конусообразно заточенным под углом в 60° концом. Керном намечают центры при сверлении отверстий. Его держат перпендикулярно и ударяют молотком так, чтобы от одного удара получилось углубление — метка.

Для разметки окружностей используют стальной циркуль с острыми хорошо закаленными концами.

Правку погнутого металла осуществляют с помощью киянок и стальных молотков. Для грубой работы нужен молоток потяжелее (весом до 500 г); для тонкой — полегче (весом около 200 г), а для миниатюрных деталей — совсем маленький (75—100 г). Молотки понадобятся также для рубки металла, расклепывания, выколотки, гнутья и других работ.

Для обрезки металлических листов необходимы специальные ножницы. Листовой металл толщиной до 1—1,5 мм (с которым обычно приходится иметь дело моделисту) лучше и быстрее можно обработать ножницами, чем зубилом. Очень удобны ножницы для металла, употребляемые зубными техниками. Их режущая кромка массивна и очень коротка по сравнению с рукояткой. Можно зажать ножницы в тисках, тогда работать будет удобнее.

Закрепление обрабатываемого металла и заготовок производят в тисках. Очень удобны для моделистов настольные тиски, привинчиваемые к столу. Вполне подходящими будут тиски, губки которых имеют длину около 50 мм. Для того чтобы на обрабатываемой детали, особенно если она из мягкого металла, не оставалось следов насечки от губок тисков, рекомендуется сделать специальные накладки (из мягкого железа, латуни, свинца, пластмассы, картона, кожи). При обработке мелких предметов — опиловке, сверлении, шлифовании — используют ручные тиски, а для совсем мелких деталей — ювелирные или часовые.

Рубка металла, грубая обработка отливки, прорубка фасонных отверстий, канавок и углублений производятся с помощью зубила и крейцмейсселя, сделанных из инструментальной стали. Конец зубила клинообразной формы, режущие кромки заточены под углом 60°. Ширина режущей кромки зубила от 10 до 20 мм и более.

При работе зубилом инструмент держат в левой руке, ставят его на метку и наносят сильный удар. Зубило должно отделять ровную стружку от обрабатываемой детали; для этого инструмент следует держать под одним и тем же углом. Чтобы разрезать тонкие стержни (леерные стойки, гребные валы, куски проволоки) нужны кусачки. Так как кусачки сделаны из специальной стали и их губки закалены, не используйте их как клещи для вытаскивания гвоздей и не ударяйте по ним молотком — губки могут выкрошиться, кусачки будут испорчены.

При работе с металлом не обойтись без слесарной ножовки. Она состоит из раздвижного станка и натянутого стального полотна. Для натяжения полотна служит винт с барашком. Работа ножовкой по металлу ничем не отличается от работы пилой по дереву. Не рекомендуется пилить тонкий металл, его лучше резать ножницами. В случае необходимости нужно пилить наклонно, увеличивая длину распила, чтобы не выкрошить зубья на полотне.

Отпиливая тонкие трубки, следует все время поворачивать их, тогда пропил, постепенно углубляясь, будет точным и полотно не будет испорчено.

К слесарному инструменту моделиста относятся напильники, которые употребляются при изготовлении и отделке металлических деталей моделей судна — гребных винтов, якорей, гребных валов, кронштейнов и т. п. На поверхности напильников имеются насечки, представляющие собой режущие грани, которыми снимают металл. Чем крупнее грани, тем толще слой снимаемого металла, тем грубее обработанная поверхность. Напильники делают из высококачественной инструментальной стали. В зависимости от величины и числа насечек на 1 см длины различают напильники драчевые 4,5—8 насечек (для грубой опиловки изделий); полудрачевые 9—12 насечек; личные 13—26 насечек; бархатные или шлифные, употребляемые для окончательной отделки и доводки металлических деталей, 26—40 насечек. Наиболее удобны напильники длиной 200—300 мм. Драчевые напильники лучше брать побольше, личные поменьше. Для удобства работы следует обязательно насадить на напильник круглую деревянную ручку. Для обработки мелких деталей оборудования модели судна применяют небольшие напильники, называемые надфилями, имеющие разную форму. На надфили ручек не насаживают.

Хранить напильники нужно в особых гнездах, чтобы от соприкосновения они не тупились. Надфили следует держать на специальной колодке.

При работе с напильниками обрабатываемая деталь должна быть крепко зажата в тисках. Опиливая плоскости, нужно добиваться, чтобы они были прямыми. Напильник держат под углом к обрабатываемой детали. При движении напильника вперед сильнее нажимают на конец, а затем на ручку. Опиловку всегда следует вести в двух поперечных направлениях, слева направо и справа налево, тогда можно добиться более гладкой и правильной поверхности. При работе нужно время от времени проверять обрабатываемую поверхность. Опиловку производят сначала драчевым или полудрачевым напильником, затем личным и окончательную отделку ведут уже бархатным напильником, наблюдая за тем, чтобы при последующей обработке уничтожались следы предыдущей. Когда напильник перестает местами снимать металл, нужно прочистить насечку стальной щеткой — карчеткой или металлической пластинкой.

Когда требуется соскоблить самый незначительный слой металла (чтобы достичь особой точности поверхности, например, при подгонке парораспределителя паровой машины), пользуются шабером — инструментом с острыми гранями. Шабер можно сделать из старого трехгранного напильника, сточив на конце насечку и заострив грани.

При работе с металлом часто требуется просверлить отверстия, сделать развертку. Для этого необходима дрель (см. рис. 5, поз. ф). Наиболее употребительные сверла, применяемые для металла — цилиндрические, диаметром от 0,2 до 10 мм и более. Сверла следует держать в деревянной подставке, чтобы они не тупились.

При установке сверла в патрон следите, чтобы оно было поставлено строго по центру и при вращении не отклонялось от осевой линии. Если сверло тонкое и не зажимается в патроне, оберните его хвостовую часть тонкой свинцовой полоской, медной или латунной фольгой, кожей.

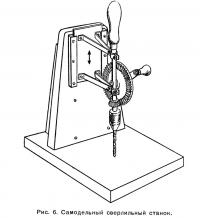

После того как керном намечен центр будущего отверстия, на метку ставят сверло и, удерживая правильно дрель, вращают его, нажимая на рукоять дрели. Когда сверление подходит к концу, ослабьте нажим. Не забудьте подложить под просверливаемую деталь подкладку. При вытаскивании сверла нужно вращать его в ту же сторону. Сверление ведите не торопясь. Дрель можно закрепить так, как показано на рис. 6; получится удобный самодельный сверлильный станок.

Сверла затачивайте на карборундовых и наждачных кругах и специальных брусках. Угол между кромками сверла у вершины должен быть 100—140°; угол между фаской и выточкой 46—60°.

Для различных металлов рекомендуются следующие углы между кромками: для стали 120°; для латуни 130°; для алюминия и его сплавов 140°.

Иногда отверстия в листовом металле можно сделать пробойником. Слесарный пробойник — стальной стержень с коническим, плоским концом. Бывают еще высечки, сделанные из полой стальной трубки, края которой заточены. Пластинку металла, пластмассы или какого-нибудь другого материала кладут на торец деревянного бруска, строго по метке устанавливают пробойник или высечку и одним сильным ударом пробивают отверстие; оно может иметь слегка вытянутые края — их можно поправить молотком на наковальне.

Выколотку тонкого листового металла (жести, латуни, алюминия) для корпуса модели подводной лодки, днищ котла, корпусов паровой машины или турбины, обтекателей дымовых труб, декоративных деталей старинных моделей кораблей производят с помощью наковален и жестяницких молотков — деревянных, алюминиевых и стальных.

На выпуклой наковальне выколотку ведите, начиная с середины к краям, при этом середина утоньчается, изделие будет выпуклым. Выколотка требует терпения и аккуратности— ударять нужно не сильно, все время поворачивая деталь, и, постепенно увеличивая величину вытяжки, приближаться к заданной форме. При этом способе заготовка делается почти без припуска.

Наиболее распространенным способом соединения металлических частей является пайка. Поверхности, предназначаемые для паяния, надо тщательно очистить от грязи, окалины, остатков припоев, окислов. Очистку производите шкуркой, напильником, скребком. Так как очищенная поверхность металла сразу же от воздействия кислорода воздуха окисляется, то перед паянием смочите соединяемые поверхности или кромки паяльной кислотой.

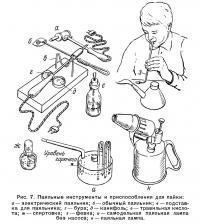

Паяльные инструменты и приспособления для пайки показаны на рис. 7.

Различают паяние мягкими и твердыми припоями. Мягкие припои — олово, свинец и их сплавы. Твердые — медь, цинк, серебро и их сплавы.

Мягкими припоями паяют с помощью паяльника — медного стержня, насаженного на стальной прут. Очень удобны для работы судомоделиста электрические паяльники мощностью 40—90 вт со сменными наконечниками.

Паяльник следует нагреть до темно-красного каления. Зачистив напильником рабочую часть паяльника, быстро проведите по куску нашатыря и после этого — по припою. Взяв на кончик каплю припоя, медленно и равномерно водите паяльником по кромкам соединяемых деталей. Шов должен быть гладким, без излишней наплавки металла. Если около припаиваемой детали имеются уже припаянные ранее части, то во избежание нарушения целостности шва следует накрыть их мокрой тряпочкой.

Большие детали нужно предварительно прогреть, так как нагревательной способности небольшого паяльника окажется мало и пайка будет затруднена. Наоборот, мелкие детали из тонкого листового материала нужно паять очень быстро, ни в коем случае не задерживая паяльника на соединяемых деталях.

Можно вести паяние и без кислоты (например, при соединении электрических проводов), с помощью канифоли. В этом случае металл в месте соединения, покрытом расплавленной канифолью, не подвергается коррозии.

При пользовании паяльником применяйте надежную огнестойкую подставку. Следите за целостью изоляции проводов электрического паяльника, не касайтесь паяльника рукой.

Паяние мягкими припоями — очень удобный и вполне доступный способ соединения металлических частей. Однако иногда необходимо обеспечить большую прочность конструкции, например при постройке из листовой латуни или стали парового котла. Тут потребуются твердые припои — сплавы меди (36—40%) и цинка (64—60%) или серебра (12%), меди (37%) и цинка (51%). Для более тонких работ в припое увеличивают долю серебра до 25%, а меди до 40—41%.

При паянии с помощью твердых припоев места соединения нагреваются спиртовыми горелками (температура пламени до 900°С); керосиновыми лампочками с поддувом, паяльной трубкой — февкой (температура пламени до 1000°С); бензиновыми горелками и паяльными лампами с температурой до 1100°С.

Паяние твердыми сплавами производится так: приготовленные для пайки детали соединяют с помощью стальной проволоки, место пайки посыпают порошком плавленой безводной буры, затем начинают нагревать. При повышении температуры бура, расплавившись, предохранит спаиваемые места от окисления. Когда металл станет красным, лопаточкой, сделанной из куска стальной проволоки, кладут припой, который, плавясь, растекается по шву. После этого нагрев прекращают и дают детали остыть. Затем зачищают шов и проверяют его качество и прочность.

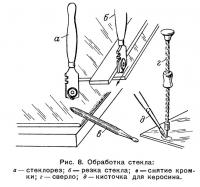

Моделисту приходится иметь дело и со стеклом. Надо уметь вырезать стекла для футляра, просверливать отверстия. Для резки стекла применяют стеклорезы. Если нужно снять кромку, используют напильники. Отверстие просверливают заточенным стальным стержнем, при этом кисточкой с керосином смачивают место сверления (рис. 8).

Судомоделисту необходимо уметь хорошо склеивать дерево и другие материалы. Склеенная деталь не должна уступать по прочности сделанной из цельного материала. Очень важно, например, хорошо склеить из досок брус, из которого затем будет выдалбливаться корпус модели; никакой другой способ соединения досок (на гвоздях, шурупах) не годится, так как потребуется дальнейшая обработка бруса; хорошо склеенный брус оказывается прочнее цельного. При соединении досок их можно расположить так, что корпус не покоробится.

Столярный клей приготавливают следующим образом. Сухие пластинки клея, предварительно завернутые в тряпочку, ударами молотка дробят на мелкие части, кладут во внутренний котелок клеянки и заливают холодной водой, чтобы она покрыла все кусочки. Когда клей разбухнет и превратится в студень, начинают варить его. Налив воду в наружный котелок, ставят клеянку на огонь. Вода в наружном котелке может кипеть, клей же доводить до кипения нельзя. Хорошо сваренный клей должен стекать с лопаточки струйкой, а не отдельными капельками. Варить клей непосредственно на открытом огне нельзя: такой клей потеряет свои клеящие свойства.

Чтобы столярный клей не плесневел, подбавьте в него немного борной кислоты — 5—10 г на плитку. Добавка 5—10 г натуральной олифы на плитку сделает клей водоупорным.

Перед склейкой столярным клеем детали должны быть тщательно подогнаны одна к другой. Если они имеют большую поверхность (например, брус для крупной модели судна), то доски перед намазыванием клея следует слегка подогреть. Клей быстро намазывают кистью (рис. 9). Как только древесина впитает клей, нужно плотно прижать соединяемые детали с помощью зажимных приспособлений — струбцинок, цвинок, тисков или каких-либо других зажимов. Склеенные изделия нужно оставить под давлением в сухом и теплом помещении; продолжать дальнейшую обработку можно не ранее чем через сутки.

Для склеивания более плотной древесины берут жидкий клей, для мягких пород — погуще. Если хотят обеспечить склеиваемым деталям водоупорность (а для плавающих моделей судов это особенно важно), то применяют казеиновый клей. Казеин продается в порошке. Для приготовления клея берут одну весовую часть казеина и две части воды. Порошок при постоянном помешивании всыпают в воду комнатной температуры. После растворения казеина до густоты жидкой сметаны его можно сразу использовать. Срок годности этого клея не превышает 6 часов. Казеиновый клей наносят на обе склеиваемые поверхности и спустя 10—15 минут плотно сжимают склеиваемые части. Просушивать склеенные детали нужно в помещении при температуре 18—20° С. Продолжать последующую обработку можно через сутки.

При соединении брусков нужно учитывать, что древесина коробится. Чтобы брусок не повело, необходимо слои дерева располагать в разных направлениях, тогда при естественном короблении доски будут изгибаться, как бы прижимая одна другую.

Клей марки БФ-2 хорошо соединяет самые разнообразные материалы: металл, керамику, некоторые пластмассы, кожу, дерево, ткань, бумагу. Склеиваемые предметы надо тщательно очистить от грязи, пыли, окислов, ржавчины, жиров. Для очистки металлических предметов пользуйтесь шкуркой, затем промойте детали бензином или денатуратом. Для склеивания неметаллических предметов можно ограничиться удалением жира (промывкой горячей водой с содой, либо бензином или денатуратом). После этого предметы нужно просушить. Затем на обе склеиваемые поверхности наносят тонкий ровный слой клея и выдерживают на воздухе до «отлипа», т. е. до тех пор, пока клей не будет прилипать к пальцу. После этого детали на 15 минут помещают в духовку с температурой 55—60°С, затем охлаждают до комнатной температуры и вторично покрывают слоем клея, вновь до «отлипа» выдерживают на воздухе и потом плотно соединяют с помощью струбцинок, резины, проволоки, шнурка. Мелкие узлы опускают в кипящую воду, кипятя около 3 часов, или помещают в духовку, выдерживая их там при температуре 120—150°С в течение 1 часа. После охлаждения склеенные предметы нужно выдержать при комнатной температуре не менее суток; лишь после этого деталь можно подвергнуть испытанию.

Нитроклей АК-20 и заменяющий его аэролак первого покрытия или эмалит применяют как водоупорные клеи для склейки бумаги, ткани, целлулоида, кожи и при склейке этих материалов с древесиной. Выдержка под давлением от 30 минут до 1 часа. Особенно удобен этот клей для изготовления из целлулоида деталей судового оборудования и вооружения.

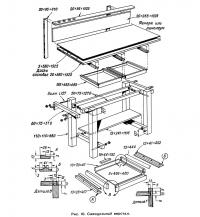

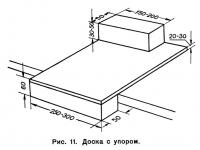

Для работы моделисту лучше всего соорудить верстак (рис. 10). Размеры верстака могут быть изменены в зависимости от наличия подходящих материалов. Если верстак сделать не удастся, можно ограничиться накладной доской на обычный стол, чтобы предохранить стол от повреждения. Очень удобна для работы доска с упором (рис. 11). При работе с лобзиком нужен станок для выпиливания (рис. 12).

Высота рабочего верстака или стола подбирается по росту. Свет (дневной и искусственный) должен падать слева. Электрический свет должен быть рассеянным; индивидуальная лампа не должна быть более 40—60 вт.

В помещении, где производится работа, должно быть просторно и чисто. Перед началом работы нужно обязательно проветрить мастерскую. Когда производится покраска, вентиляция должна быть особенно интенсивной.

На рабочем месте моделиста следует соблюдать образцовый порядок (рис. 13). Инструмент должен лежать на определенном месте. Стамески, напильники, долота, зубила и т. п. легко тупятся, если хранятся навалом, а разметочный инструмент теряет свою точность. Чтобы сохранить инструмент, сделайте для него удобные полочки, шкафчики, стойки с отдельными гнездами.

На рабочем месте во время исполнения какой-либо операции должен находиться только тот инструмент, которым работает мастер. Размещать инструмент следует, исходя из его назначения, группами: например, разметочный, монтажный, для обработки резанием, слесарный, отделочный, для паяния, окраски и т. п. Нужно также придерживаться порядка и в хранении материалов. Доски, фанеру, куски жести, латуни, всевозможные трубки, стержни, пластмассы, клей, лаки, краски, шкурку, крепежный материал и прочее нельзя сваливать в кучу. Нужно все материалы рассортировать, тогда не придется долго разыскивать нужный кусок фанеры, сосновый брусочек, трубочку.

Гвозди, шурупы, гайки, винты обязательно хранить по размерам в плоских ящичках (можно в спичечных коробках, наклеенных на картон или фанеру).

После окончания работы надо аккуратно убрать стружки, опилки, положить на место инструмент, материал. Модель или ее деталь нужно поставить в шкаф или на полку.

Судомоделисту приходится быть плотником и столяром, слесарем и жестянщиком, маляром и паяльщиком. Но что бы ни делал судомоделист, надо работать спокойно, не перенапрягаясь. Дышать нужно ровно, полной грудью. Юному мастеру приходится иметь дело с острыми инструментами, горячим паяльником, красками и лаками — это требует соблюдения мер предосторожности.

При работе топором ноги надо расставить, чтобы случайно не получить ушиба. Удары топора должны приходиться ниже руки, которой держат обтесываемую деталь.

Работая режущим инструментом, не держите руки перед ним: при нажиме инструмент может соскочить и поранить руку. При долблении и резке стамесками пользуйтесь только киянками.

Слесарные тиски должны быть прочно закреплены и иметь строго параллельные губки с насечками. На сверлильном станке нужно работать без рукавиц. Сверля мелкие детали, держите их в ручных тисочках. Зубило, крейцмейссель не должны иметь наклепа; их длина должна быть не менее 120—150 мм; длина керна — не менее 100 мм. Молоток должен быть насажен на рукоятку из твердого и вязкого дерева (кизил, рябина, вяз) овального сечения, расклиненную металлическим заершенным клином. Ручки напильников и шаберов должны иметь металлические кольца, предохраняющие ручки от раскалывания. Разрезая листовую латунь или жесть ножницами, не держите руку на линии реза. Ручной и острый инструмент не кладите в карман. Не работайте инструментом, если руки замаслены.

Пайку деталей производите в отведенном для этого месте. Не зажигайте паяльную лампу, облитую керосином; нельзя оставлять паяльную лампу без надзора; нельзя добавлять горючее в зажженную или неостывшую лампу; запрещается заправлять керосиновую паяльную лампу какими-либо другими горючими веществами, кроме керосина. Во время паяния не наклоняйтесь близко к паяльнику или лампе, берегите глаза, не вдыхайте пары кислот, нашатыря, канифоли.

Окраску моделей масляными, нитроглифталевыми и другими красками и лаками производите в помещении, где имеется хорошая естественная или искусственная вентиляция.

Не разрешается зажигать огонь вблизи места, где производится окраска, — пары красок могут воспламениться.

При склеивании деталей переносите клеянку осторожно, чтобы не обжечься горячим клеем или водой.

В мастерской моделиста должны быть обязательно йод, бинт и вата на случай травм.

Для работы желательно иметь халат, комбинезон или передник. После окончания работы мойте руки теплой водой с мылом. Если руки загрязнены краской, металлическими опилками, сперва протрите их маслом, керосином, а потом вымойте водой с мылом.

Материалы и инструменты, описанные в этой главе и используемые при постройке моделей, производятся советской промышленностью; приобрести их можно в магазинах «Юный техник», фирменных магазинах «Главинструмент», специальных химических и москательных магазинах.