Чтобы этот двигатель можно было использовать на одноступенчатых моделях ракет или на последних ступенях, в него надо вставить штатный дистанционный замедлитель с определенным временем горения, допустим 7 сек.

Тогда вышибной заряд выброса парашюта сработает через 7 сек после того, как ракета достигнет наибольшей скорости и начнет ее терять, полетев по инерции, т. е. выброс парашюта произойдет приблизительно тогда, когда скорость модели ракеты практически будет равна нулю1.

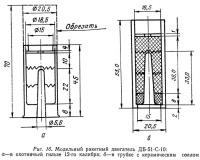

Корпусом двигателя служит бумажная трубка с впрессованным керамическим или пластмассовым соплом. В качестве корпуса можно использовать бумажные охотничьи гильзы 12-го калибра (Жевело) (рис. 16, а), но применять их рекомендуется лишь в исключительных случаях, так как толщина стенок гильз не имеет достаточного запаса прочности и при несоблюдении режима прессования могут быть случаи прогорания камеры. Кустарный метод изготовления таких двигателей исключается по ряду причин, главнейшие из которых зависят от точности удельного давления во время прессования топлива, степени измель-ченности компонентов, влажности и др. факторов. Особенно возможно превышение предела прочности корпуса в жаркую погоду. Вот почему двигатели промышленного изготовления имеют гарантию нормальной работы при перепаде температур от —40 до +40° (имеется в виду температура воздуха на старте).

Сказанное относится к двигателям типа ДБ-1-СМ-6. Что касается остальных двигателей, имеющих более сложную топливную композицию, то изменение формы канала неизменно приводит к авариям и по «Правилам ФАИ» карается.

Изготовление двигателей требует знания технологического процесса, специального оборудования, инструмента, соблюдения техники безопасности, а также достаточного опыта. Только в заводских условиях возможно получить качественные двигатели, отвечающие предъявляемым к ним техническим условиям. Рассмотрим, например, процесс изготовления двигателя ДБ-51-С-10.

Сначала производится отбраковка трубок. В производство идут трубки только качественные, без каких-либо повреждений. Размер контролируется предельным инструментом. Снаружи трубки парафинируются, а внутри покрываются графитом, что делается из технологических соображений.

Топливо представляет собою смесь следующих компонентов:

- а) азотнокислый калий KN03 — 70%;

- б) смола СМ-211 — 10%;

- в) магний в порошке Mg — 20%.

Азотнокислый калий и магниевый порошок в отдельности измельчаются и просеиваются. Смола разводится в растворителе, приобретая вид лака.

В отвешенный магний вливается растворенная смола, перемешивается с ним, а затем всыпается отвешенная селитра. Смесь опять тщательно перемешивается и поступает на сушку, после чего измельчается и просеивается. Готовый состав поступает в лабораторию, а затем, если результат проверки положительный, на прессование.

Прессование изделий делается в два этапа: первый этап — прессование таблетки, второй этап — снаряжение трубки.

Прессуют таблетки при помощи специального инструмента: матрицы, пуансона и поддона. Вес каждой таблетки около 5 г. Удельное давление при прессовании не более 900 кг/см2. Таблетки изготавливают двух видов: с центральным отверстием и без отверстия.

Для снаряжения трубку вставляют в матрицу. Таблетки в нее запрессовываются при помощи комплекта пуансонов.

Сначала в трубку вставляется и прессуется керамическая шашка, затем прессуются топливные таблетки, имеющие отверстия. Следующей вкладывается таблетка без отверстия, сверху на нее кладется пыж с центральным отверстием. Эта таблетка прессуется вместе с пыжом. Для прессования требуется удельное давление 1600 кг/см2. Но даже в заводских условиях трудно обеспечить стабильность удельного давления, что неизбежно сказывается, хотя и незначительно, на характеристике двигателей.

Примечания

1. Практика показала, что модели ракет класса II с двигателями ДБ-51-С-10 пролетают пассивный участок примерно за 4 сек.