На высокооборотных короткоходных двигателях повышенной мощности, желательно иметь вес поршня минимальным. Поэтому стальные и чугунные поршни делают тонкостенными или применяют сплавы алюминия, имеющие малый удельный вес.

При поперечной продувке на днище поршня делают дефлектор. При петлевой продувке форма днища обычно сферическая, а при встречной кольцевой — коническая или плоская.

Соединение поршня с шатуном осуществляется обычно при помощи пальца. На рис. 116 приведено редко встречающееся, но тем не менее представляющее известный интерес соединение при помощи шарового шарнира.

Поршни (рис. 117) бывают гладкие, с уплотняющими канавками и с поршневыми кольцами. Во время работы двигателя гильза цилиндра и верх поршня нагреваются до 300—350°, вследствие чего расширяются. Если поршень сделан из того же материала, что и гильза, то зазор между поршнем и цилиндром, обеспечивающий движение поршня и возможность получения необходимой компрессии сохраняется и работа двигателя не нарушается.

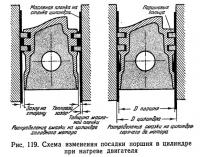

Поршни из алюминиевых и магниевых сплавов расширяются при нагреве гораздо больше, чем чугунные или стальные, что вызывает необходимость делать зазор между стенками поршня и цилиндром значительно большим. Так, например, зазор, обеспечивающий легкий ход и хорошую компрессию при чугунном поршне диаметром 20 мм, составляет 0,015—0,02 на диаметр: Для обеспечения такой же степени свободы движения в горячем двигателе с поршнем из алюминиевых сплавов необходим зазор в холодном состоянии до 0,04 мм, т. е. в два раза больше (рис. 119). Сквозь такой зазор при сжатии газы легко выходят из камеры сгорания, и компрессия получается слабой, вследствие чего двигатель трудно или совсем невозможно завести. Для создания постоянной компрессии как при запуске, так и при работе мотора поршни из алюминиевых сплавов снабжаются кольцами.

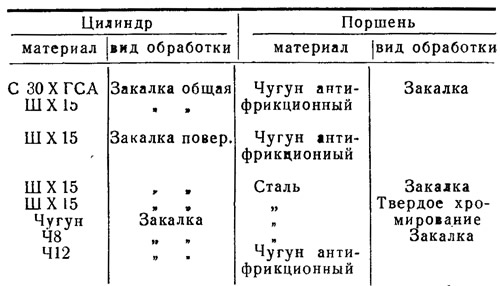

В тех случаях, когда применяют гладкие стальные или чугунные поршни, их работа зависит от соотношения твердости поршня и гильзы. Для уменьшения потерь на трении твердость зеркала цилиндра и твердость поверхности поршня делают разной. На таблице приведено несколько рекомендуемых сочетаний материалов зеркала и цилиндра и наружной поверхности поршня.

Для равномерного распределения смазки по стенкам поршня делают небольшие канавки, в которых задерживается масло.

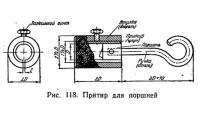

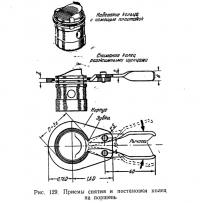

Как уже было сказано выше, от подгонки поршня к цилиндру зависит мощность двигателя. Окончательно подгоняют поршень к цилиндру после шлифовки или точения методом притирки. Для того чтобы притереть поршень, надо изготовить чугунный разрезной притир (рис. 118) и втулку, в которой имеется зажимной винт для того, чтобы сжимать притир по мере необходимости. Поршень укрепляют при помощи поршневого пальца на ручке. Первоначальную притирку делают 20—30-микронным порошком, окончательную 7—8-микронным порошком, доводят пастой ГОИ. Перед установкой на двигатель требуется очень тщательная промывка и удаление даже самых мельчайших следов абразива (притирочного порошка).

Хорошо притертый к цилиндру поршень не должен при te°=20° и смазке жидким маслом (для швейных машин) пропускать воздух при сжатии на половину хода поршня в цилиндре двигателя.

Поршневые кольца

Поршневые кольца — одна из самых ответственных и трудновыполнимых деталей. Они должны быть упругими и твердыми, плотно, без просвета, прилегать к стенкам цилиндра. Поршневое кольцо помещается в канавке на стенке поршня, в ней оно должно свободно двигаться, но иметь минимальные зазоры. Если зазоры велики, газы из камеры сгорания смогут выходить по этим зазорам и компрессия будет ухудшаться. Если же кольцо будет сидеть в канавке поршня слишком плотно, то оно будет удерживаться трением в глубине канавки и не смо5кет плотно прилегать к стенкам цилиндра.

Сделать кольца, удовлетворяющие перечисленным требованиям, — одна из наиболее сложных и точных работ при изготовлении быстроходного двигателя, требующая точности и соблюдения последовательности технологических операций.

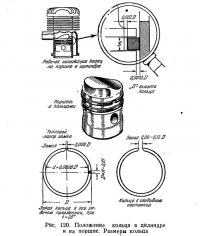

Для колец подходящим материалом является углеродистая сталь марок У-8 и У-10 и хромистый мелкозернистый чугун. Прежде чем приступить к изготовлению, кольцо следует начертить или сделать эскиз, на котором проставить все нужные для изготовления размеры (рис. 120).

Величины размеров следует измерять и выдерживать на детали с точностью до 0,01 мм, для определения их надо сделать несколько измерений.

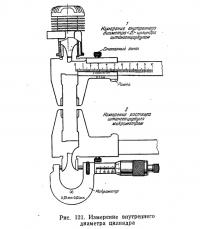

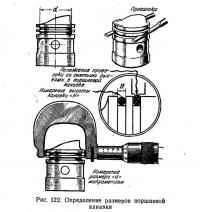

Внутренний диаметр цилиндра мотора, с точностью до 0,01 мм, можно измерить индикатором или штангенциркулем и микрометром. Измерение штангенциркулем менее точно, но более доступно; производится в следующем порядке. Острые губки штангенциркуля разводят до предела внутри цилиндра, закрепляют подвижную рамку стопорным винтом, а микрометром измеряют наибольшее наружное расстояние между губками нутромера штангенциркуля (рис. 121). Полученный размер, называемый номинальным диаметром цилиндра D, проставляют на чертеже. Затем измеряют с той же точностью внутренний диаметр поршневой канавки. Для этого в поршневые канавки один против другого вкладывают смазанные техническим вазелином два отрезка проволоки с лысками по бокам (рис. 122).

Вазелин удерживает отрезки на месте и не дает им выпасть от собственного веса, что облегчает процесс измерения. Из полученного отсчета надо вычесть сумму двух сечений проволоки и будет найден внутренний диаметр канавки — размер d.

Высота кольца H может быть определена замером высоты поршневой канавки цилиндрическими калибрами или хвостовой частью спиральных сверл.

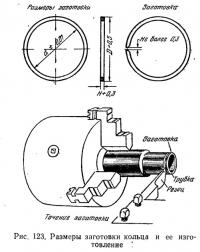

Изготовление колец начинают с того, что протачивают трубку по указанным на рис. 123 размерам и отрезают нужное количество заготовок. Заготовки разрезают фрезой или пилкой толщиной не более 0,3 мм и распиливают фиксирующий паз, после чего кольцо подготавливают к калке.

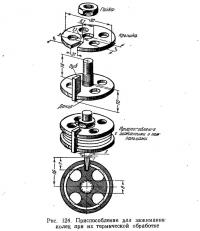

Для того чтобы кольцо пружинило, его калят в разжатом состоянии. Величина, на которую разжимается кольцо, зависит от его конструкции и габаритов. У большинства авиамодельных двигателей ее делают равной 0,06—0,12 номинального диаметра. Чтобы обеспечить необходимый размер и избежать коробления кольца при нагреве и охлаждении, закаливание производят в специальном приспособлении (рис. 124). Каждое из колец разжимается клиновидным зубом, имеющимся на приспособлении.

Несколько колец собирают в пакет, накрывают крышкой и зажимают гайкой. Для более быстрого и равномерного охлаждения при закалке донце и крышка приспособления имеют отверстия. Кольцо нагревают вместе с приспособлением: стальное до 780°, чугунное до 680°. Нагревание рекомендуется производить в муфельной печи или тигле, а закаливать быстрым охлаждением в воде при температуре 10—20°. После закалки кольца становятся хрупкими и твердыми. Для придания эластичности кольца надо отпустить.

Отпуск можно произвести двумя способами. Первый состоит в том, что пакет колец нагревают в муфельной печи: стальное до 240°, чугунное до 480°, а Затем быстро охлаждают в воде. При втором способе стальные кольца снимают с приспособления, очищают окалину наждачной бумагой, затем нагревают стальную или железную пластину до светло-синего цвета побежалости по всей поверхности, кольца пинцетом кладут на пластину. Когда кольцо примет соломенный цвет по всей поверхности, его следует быстро столкнуть с пластины в сосуд с водой.

Правильность отпуска колец легко проверить по их цвету. Если они имеют желтый или соломенный цвет, значит отпуск сделан верно, если синий или серый — отпуск сделан чрезмерный, кольца будут слабо пружинить; в этом случае закаливание, а затем отпуск колец придется повторить.

Бывает, что кольца после отпуска имеют бледно-желтый, едва заметный цвет побежалости. Это говорит о том, что кольца отпущены недостаточно и будут хрупкими. В этом случае их надо снова зачистить и провести правильный отпуск без повторной закалки.

После того как кольца будут термически обработаны, их подготовляют к шлифовке. Для того чтобы шлифовование произвести точно, надо сделать оправку с проточкой, равной внутреннему диаметру кольца.

Кольца надевают на оправку и стягивают медной проволокой до полного прилегания к оправке. Зазор в замке полностью сжатого кольца должен быть не более 0,2 мм и не менее 0,05 мм. Затем гайкой стягивают пакет колец на оправке и снимают проволоку.

Если зазор в замках при удалении проволоки или от легких ударов деревянным молотком по оправке увеличится, значит гайка была затянута недостаточно сильно; кольца надо снять и произвести еще раз тщательно их монтаж на оправке.

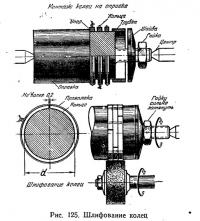

Шлифовать кольца можно на круглошлифовальном или на токарном станке, снабженном приспособлением для шлифования (рис. 125).

Чтобы избежать отпуска колец во время шлифования, их надо охлаждать водой.

Закончив шлифование, кольца надо снять с оправки и проверить плотность прилегания их к стенкам цилиндра.

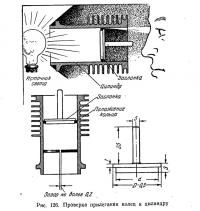

Удалив оселком заусенцы с граней кольца, его вставляют в цилиндр двигателя. Внутрь кольца вводят заслонку (рис. 126) и, расположив с противоположной стороны источник света, проверяют на просвет. Свет должен быть виден: только в замке, где предусмотрен зазор 0,1—0,2 мм. Если зазора нет или он мал, то его надо сделать, сняв торец кольца в замке оселком. Зазор необходим, так как при работе двигателя кольцо сильно нагревается и, расширяясь, заклинится в цилиндре.

Кольца даже с очень небольшими просветами на двигатель ставить нельзя, так как они прирабатываются по месту довольно долго, компрессия в это время будет слабой и двигатель будет трудно завести, а мощность его будет снижена.

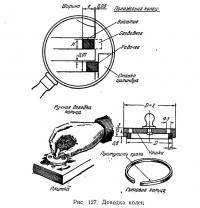

Дальнейшей обработке подвергаются только годные, проверенные на просвет, кольца. Чтобы кольца подогнать в поршневые канавки, их шлифуют на Плоскошлифовальном станке или притирают на плитке при помощи оправки в виде чашечки с ручкой, сначала одну, а затем другую сторону (рис. 127).

Притертые поверхности не должны иметь следов окалины -или механической обработки. Высота кольца подгоняется по канавке с таким расчетом, чтобы оно без заметного люфта входило в канавку на поршне.

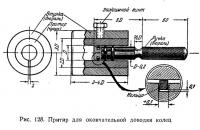

После шлифования многие кольца все же прилегают недостаточно плотно к стенкам цилиндра и первое время пропускают газы. Для того чтобы сократить срок приработки колец, рекомендуется после шлифования кольца притереть по притиру с диаметром, равным номинальному диаметру цилиндра. На рис. 128 показано устройство притира. Кольца надевают на оправку или негодный поршень. Притирать следует наждачным или олундовым порошком: после точения — 20-микронным, после шлифования — 7—10-микронным. Порошок следует разводить на керосине с добавлением минерального масла (30—50%).

Зеркальный блеск и. окончательная доводка достигаются притиранием с окисью хрома (зеленый порошок) или с зеленой пастой ГОИ.

Перед последующими операциями или при переходе на притирку более мелким номером порошка или пасты необходимо тщательно промывать притиры и детали в чистом бензине и лишь после промывки переходить на более мелкий порошок или пасту. Без соблюдения этого правила достигнуть чистой зеркальной поверхности не удается.

Перед тем как надеть готовое кольцо на поршень, надо убедиться и том, что оно правильно пригнано по канавке. Посадку можно проверить, вставив кольцо в канавку внешней стороной. При помощи кусочка фольги, толщину которой можно измерить микрометром, определяют величину зазоров. Если зазоры малы, то их доводят, если все сделано верно, то, сняв оселком заусенцы с внутренних граней колец, их можно надеть на поршень.

Надеть на поршень кольцо, ,не имея опыта, трудно, а еще труднее его снять: кольцо можно сломать, а поршень и канавку повредить. Снимать и надевать кольца лучше всего при помощи разжимных щипцов, изображенных на рис. 129, которые нетрудно сделать из листовой стали.

Более примитивный и менее совершенный способ съемки и надевания колец показан на том же рисунке. В этом случае разжимание колец производится с помощью тонких пластинок, вводимых между кольцами и поршнем. Способ этот хуже, так как поверхность поршня трудно при этом уберечь от повреждений.

Поршень, на который поставлены новые кольца, следует промыть в керосине, смазать маслом и осторожно вставить в цилиндр. После этого не рекомендуется сразу же заводить двигатель, а надо, хорошо смазав цилиндр, прогонять двигатель без свечи вхолостую для того, чтобы дать кольцам приработаться. Вал мотора можно вращать, зажав его в патрон токарного или сверлильного станка. После нескольких минут работы на 500—1000 об/мин надо осмотреть поверхность цилиндра и колец через выхлопные окна и свечное отверстие.

Появление царапин, почернение масла или появление в нем металлических блесток является признаками заедания колец. В этом случае двигатель надо разобрать и чугунным притиром с порошком устранить надиры и заусенцы, удалить промыванием в керосине остатки металлической и наждачной пыли, обильно смазать машинным маслом, собрать и прогонять еще раз.

После непродолжительной работы вхолостую на поверхности колец должен появиться равномерный по всей окружности колец поперечный штрих, свидетельствующий о полном прилегании их к цилиндру. После этого двигатель промывают и заводят: сначала ему дают поработать на горючей смеси с увеличенным содержанием масла до 30—35% при малых оборотах, затем можно опробовать на максимальных числах оборотов и нормальной горючей смеси.

Появление на кольцах цветов побежалости является признаком недостаточной смазки или малого теплового зазора в замке колец. И то и другое недопустимо, так как приводит к потере упругости кольца и ухудшению компрессии. После некоторого времени работы двигателя зазор в замке у кольца в свободном состояние все же уменьшается, но этого не следует опасаться, так как некоторое уменьшение (на 20—30%) неизбежно и заранее предусматривается рекомендуемой здесь величиной зазора при их закаливании.

Увеличение зазора замка в рабочем состоянии нежелательно и является следствием выработки поверхности колец при длительной эксплуатации двигателя или попадания пыли во время его работы.

Процесс изготовления чугунных поршневых колец тот же, за исключением «отпуска», который для чугуна не нужен.

Кольца, изготовленные из чугуна, лучше: они быстрее прирабатываются, а в паре со стальными стенками цилиндра имеют меньший коэффициент трения, чем остальные. К сожалению, у авиамодельных двигателей кольца настолько тонкие (0,8—1,2 мм), что пористость даже очень хорошего чугуна становится серьезной помехой для его применения. Этим объясняется то, что на двигателях с рабочим объемом менее 10 см3 чаще применяют стальные кольца.

Опыт работы с малолитражными двигателями показал, что на двигателях с рабочим объемом до 2,5 см3 удовлетворительно работают гладкие поршни. Применение колец не дает существенных преимуществ на маленьких двигателях, по-видимому, потому, что рассчитать, выполнить и подобрать их жесткость представляет значительные трудности. На двигателях с рабочим объемом более 2,5 см3 преимущества поршней с кольцами становятся очевидными, так как применение колец позволяет уменьшить вес поршня на 20—30%, что дает серьезный прирост числа оборотов, а следовательно, и мощности.

Следует заметить, что от поршня во многом зависит то, какую часть энергии, полученной от сгорания топлива, использует двигатель. Пропуск газов, затирание поршня, недостаточная компрессия и большой вес поршня снижают мощность двигателя.

Поршневые пальцы

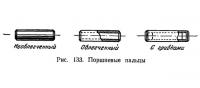

Поршневой палец (рис. 133) соединяет шарнирно поршень с шатуном и передает давление поршня на шатун. Пальцы бывают плавающие, т. е. свободно сидящие как в поршне, так и в шатуне, и плотно сидящие в поршне.

Поршневой палец работает на срез и изгиб в условиях повышенной температуры и испытывает значительные нагрузки при работе двигателя, а при внезапных остановках во время аварий испытывает ударные нагрузки. Поверхность пальца в месте сочленения с шатуном подвергается истиранию.

Для того чтобы обеспечить прочность и долговечность в работе, поршневые пальцы делают из специальных сталей, цементируют или подвергают поверхностной закалке с помощью токов высокой частоты. В условиях небольших мастерских их делают из мягкой стали С-25, С-10, цементируют на глубину 0,5—0,6 мм, калят насухо, а поверхность шлифуют или притирают и полируют. Посадку пальца в поршне можно рекомендовать делать плотной, а в шатуне широкоходовой. От перемещения в сторону палец удерживается грибками или специальными контровками.