Двигатель должен выдерживать кратковременные перегрузки, являющиеся следствием недостаточно умелого обращения с ним. Перечисленные факторы, а также требования технологической простоты изготовления и борьба за снижение стоимости приводят к тому, что двигатели, выпускаемые серийно, развивают мощности ниже возможностей, заложенных в их конструкции.

Серийные двигатели, как правило, развивают мощность несколько меньшую, чем двигатели, тщательно сделанные самим авиамоделистом. Однако отдельные серийные образцы в результате удачного сочетания деталей показывают высокие результаты.

Требования надежности приводят к тому, что детали серийного двигателя, как правило, имеют повышенный запас прочности. Они могут быть облегчены и улучшены. Это является некоторым резервом, за счет которого тот же двигатель после доводки может увеличить мощность на 10—20%.

Пути увеличения мощности сводятся к увеличению числа оборотов и повышению среднего эффективного давления. Достигается это путем облегчения шатунно-поршневой группы, уменьшением потерь на пути движения газовых потоков, снижением величины механического трения, путем улучшения газораспределения, подбором степени сжатия и топливных смесей, зажигания и карбюрации.

Для того чтобы начать работу по увеличению мощности, или, как иначе говорят, форсажу двигателя, надо изучить данный двигатель, т. е. разобрать его, осмотреть, устранить имеющиеся механические дефекты. Затем двигатель надо собрать и снять его внешнюю характеристику. Не имея характеристики двигателя, невозможно делать выводы о его достоинствах и сравнивать его с какими-либо другими.

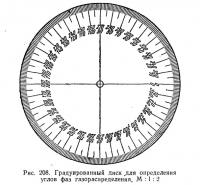

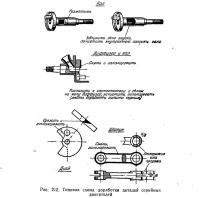

После этого надо сиять диаграмму газораспределения, для чего подготовить картонный диск с делениями на 360°. Очень хорошо диск делать из целлулоида или-оргстекла. Его можно разграфить по транспортиру или воспользоваться печатным диском на рис. 208.

Диск зажимают на втулке вала двигателя с таким расчетом, чтобы при положении поршня в верхней мертвой точке стрелка отсчета стояла бы против нуля градусов. Затем, проворачивая вал двигателя по направлению вращения, определяют начало и конец фазы всасывания, выхлопа и продувки и наносят полученные данные на диаграмму.

В тех случаях, когда конструкция двигателя не дает возможности в собранном виде наблюдать моменты открытия и закрытия окон цилиндра, приходится двигатель разбирать. При затрудненном, просмотре окон всасывания рекомендуется применять подсвет. Начало открытия хорошо видно по образующейся световой щели в окне вала или диска.

Начертив диаграмму газораспределения и внешние характеристики двигателя, можно приступить к его форсированию.

Улучшение газораспределения

Движение рабочей смеси внутри двигателя тормозится стенками и перегибами каналов, по которым она проходит. Поэтому желательно, чтобы пути Движения смеси не имели резких поворотов, были как можно короче, а стенки были бы гладкие, без выступов к шероховатостей, желательно полированные. Кроме того, на быстроходность двигателя оказывает большое влияние выбор начала и конца фаз всасывания, перепуска и выхлопа. Для увеличения количества поступления рабочей смеси в картер начало всасывания высокооборотных двигателей производят по фазе ранее, чем в низкооборотных.

Испытания показали, что фазы распределения с увеличением числа оборотов двигателя должны быть изменены в сторону расширения, а площади продувочных и выхлопных окон увеличены настолько, насколько позволяет конструкция и система продувки.

Улучшение очищения цилиндра от продуктов сгорания положительно сказывается на приросте мощности. Результаты испытаний позволяют сделать вывод, что двигатели с распределением всасывания через вал и с дисковым золотником дают большее число оборотов и развивают большую мощность по сравнению с теми, у которых распределение осуществляется поршнем.

Сравнивая систему распределения через вал с золотником, можно отдать предпочтение последней, так как при ее применении легче добиться хорошего заполнения картера рабочей смесью.

Возникающие при этом потери на вращение компенсируются уменьшением трения в подшипнике вала за счет сокращения диаметра и длины вала.

При работе двигателя на 10 000 и более оборотов в минуту величину фаз распределения надо приближать к диаграммам распределения .форсированных образцов (глава III). На оборотах менее 6000 об/мин у двигателей, имеющих широкие фазы распределения, отмечается выбрасывание через всасывающий патрубок горючей смеси. Это явление совершенно нормально, так как фаза всасывания заканчивается при начале движения поршня вниз и смесь в начале сжатия ее в картере частично выталкивается. Однако на больших оборотах, когда начинает существенно сказываться инерция потока рабочей смеси во всасывающем патрубке, обратное течение смеси через клапан прекращается.

Уже при 13 000 об/мин средняя скорость движения карбюрированной смеси в канале карбюратора достигает скорости 25 м/сек. Примерно с такой же скоростью движутся газы в перепускном канале цилиндра, а шейка кривошипа вала двигателя с нижней головкой шатуна имеет скорость движения около 15 м/сек. При таких скоростях трение частиц горючей смеси о стенки картера, а также сопротивление движению шатуна и кривошипа становятся весьма ощутимыми.

Для уменьшения торможения, вызываемого силами трения горючей смеси и движущимися деталями, следует все газораспределяющие каналы и детали полировать, а путь движения газов делать возможно короче, с плавными переходами.

Шатун и противовес не должны иметь острых граней и ребер. Сечение шатуна желательно делать приближающимся к овальной, удобообтекаемой форме.

Объем внутренней полости картера, в котором происходит сжатие смеси, должен быть минимальным и подобран практически, путем сравнительных испытаний с уменьшенным и увеличенным объемом.

Доработка частей двигателя

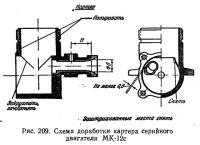

Картер серийного двигателя на внутренних стенках имеет следы механической обработки, острые углы в местах сопряжений поверхностей и уступы в полости всасывающего патрубка.

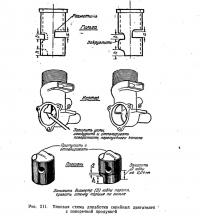

На рис. 209 и 211 показаны места доработки. Углы надо закруглить, переходы патрубка сделать плавными, внутреннюю поверхность отполировать, сечение патрубка увеличить до размеров, соответствующих рекомендациям, данным в главе II, и назначению двигателя. Задняя стенка картера должна быть гладкой, ее надо притереть дисковым притиром. В случае распределения дисковым золотником надо также снять заусенцы с краев всасывающего клапана.

Дисковой золотник. Края выреза надо спилить (рис. 212). Поверхность диска, обращенную к валу, отполировать, а прилегающую к задней стенке притереть. Диск должен свободно вращаться на своей оси, зазор между плоскостью клапана и задней стенкой картера должен быть 0,03—0,04 мм (две толщины фольги от шоколада). Увеличение зазора более 0,06 мм вызовет ухудшение запуска и снижение мощности двигателя. Бывает, что из-за неточности изготовления мотылевая шейка кривошипа прижимает диск к стенке картера. Этот дефект надо устранить, углубив отверстие под шейку в диске золотника. Хорошие результаты дает замена дюралевого диска диском из пластмассы, например из гетинакса или текстолита. Диск из пластмассы легче, а коэффициент трения его по дюралюминию меньше.

Если распределение всасывания осуществляется валом, полезно закруглить форму впускного отверстия и переходы внутри вала, затем тщательно отполировать канал вала и щеку кривошипа. Отверстие всасывающего патрубка надо подогнать строго по отверстию вала, а внутреннюю поверхность диффузора зачистить и отполировать.

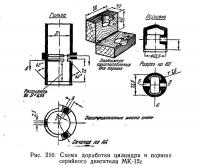

Цилиндр двигателя дорабатывается по схемам, показанным на рис. 210 и 211. Заштрихованные и показанные пунктиром места надо опилить, зачистить шкуркой и заполировать. Диаметр цилиндра ниже обреза выхлопного окна следует увеличить притиром или просто наждачной шкуркой на 0,05—0,08 мм. Это существенно уменьшит потери на трение поршня о стенки цилиндра в его нижней части.

Поршень двигателя должен быть хорошо пригнан к цилиндру. Если компрессия плохая, то все усилия повысить мощность двигателя будут бесплодны. Поэтому, если поршень свободен, его надо заменить или хромировать.

Доработка поршня в основном сводится к облегчению его изнутри. Для того чтобы эту операцию провести успешно, надо сделать приспособление. Оно позволяет зажимать поршень в тисках.

При облегчении стального или чугунного поршня толщину боковых стенок не следует делать тоньше 0,7 мм, а днище поршня — 0,8 мм. При облегчении поршня с помощью вращающегося напильника стенки поршня вытягиваются и наружный диаметр его увеличивается на 2—3 микрона (это может явиться средством продления жизни изношенных поршней). Поэтому поршень после облегчения надо притереть. Зазор между гладким, без колец, стальным или чугунным поршнем в новом двигателе должен быть в пределах 0,01—0,02 мм.

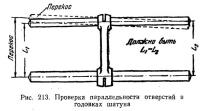

Шатун серийного двигателя почти всегда делается с большим запасом прочности. Объясняется это тем, что шатуну грозит опасность быть сломанным не от рабочих перегрузок, а от неумелого обращения при «пересосе». Поэтому, как правило, шатун можно облегчить (рис. 212). Часто случается, что шатун погнут и оси его отверстий не параллельны, в этом случае необходимо установить наличие перекоса, выправить шатун и добиться того, чтобы отверстия были строго параллельны (рис. 213).

В нижней и верхней головках шатуна рекомендуется сделать отверстие для прохода смазки в виде сверлений или прорезей.

Это уменьшит износ его подшипников и предотвратит наволакивание материала шатуна на мотылевую шейку вала при повышенном числе оборотов.

Карбюратор двигателей можно также улучшить. Иглу надо остро заправить на токарном станке и заполировать ее конец. Если жиклер имеет распылитель в виде трубки (рис. 214) с одним отверстием, полезно просверлить другое под углом 60° или серию мелких отверстий 0,6 мм в один ряд. Внешнюю поверхность распылителя надо полировать.

Лучшим инструментом для доводки частей готового двигателя будут вращающиеся напильники на гибком шланге. С успехом может быть использован привод зубопротезной бормашины с набором крупных боров и камней.

Первоначальную шлифовку после обработки напильникам делают шкуркой № 100—150, а затем войлочными дисками, смазанными минеральным маслом, смешанным с образивным порошком зернистостью 150—200.

Для полировки внутренних поверхностей понадобятся фетровые и войлочные диски и пальцы диаметром 15—20 мм. Полировать дисками следует, натирая их зеленой пастой ГОИ или окисью хрома.

Подбор степени сжатия

Эффективная степень сжатия двигателя определяется геометрическими соотношениями двигателя и эффективностью нагнетания рабочей смеси в цилиндр. Обычно последнее свойство не принимается во внимание. В полноразмерных двигателях обычно степень сжатия понижают, если применяется наддув. Применение нагнетания может значительно увеличить эффективную степень сжатия и улучшить характеристики без изменения размеров двигателя.

Для более ровной работы двигателей обычно добавляются присадки, которые обеспечивают быстрое и равномерное сгорание топлива. Эти присадки и степень сжатия взаимозависимы, так как их присутствие в топливе имеет тенденцию как бы увеличивать степень сжатия при прогревании двигателя. Это значит, что при нагревании двигателя может появиться необходимость уменьшить геометрическую степень сжатия. Особым достоинством изменяемой степени сжатия является то, что она позволяет в дизельных двигателях применять многообразные типы и составы горючих.

В (калильных двигателях положение совсем другое. Основным горючим служит метанол, температура воспламенения которого почти в два раза выше, чем горючих для дизеля, и почти в три раза выше эфира. Следовательно, для его воспламенения необходим нагревающий элемент. Для поддержания температуры элемента необходимы довольно большие степени сжатия.

Чем больше величина сжатия, тем накал элемента свечи может быть слабее, но больше возможность двигателя остановиться при отключении батареи.

Разрешением этого затруднения является добавление к горючему нитрометана. Горючее с нитрометаном требует для сохранения рабочей температуры спирали свечи меньшую степень сжатия, но даже небольшой процент добавления нитрометана к дизельному топливу делает его совершенно непригодным.

Для применения горючего (без примеси нитрометана) калильный двигатель должен иметь большую степень сжатия, порядка 8—10. При малой степени сжатия, запустить двигатель трудно даже при сильном накале свечи, и запальная свеча часто выходит из строя.

Основной целью подбора степени сжатия среднего массового двигателя является выбор степени сжатия такой, которая позволила бы применять недорогостоющее горючее, т. е. без добавления или с добавлением не более 5% нитромедана.

Характеристики такого двигателя в случае применения горючего с большим процентом содержания нитрометана могут быть улучшены путем уменьшения первоначальной степени сжатия.

Степень сжатия для каждого двигателя следует подбирать опытным путем, последовательно изменяя объем камеры сгорания. Проще всего это делать путем изменения высоты прокладки под головкой цилиндра (рис. 215). Изменять высоту прокладки следует постепенно через 0,2 мм. Судя по результатам работы двигателя с прокладками различной высоты, остановившись на той высоте прокладки, которая соответствует наибольшей мощности, следует подсчитать соответствующую ей степень сжатия. Эта степень сжатия и будет наиболее выгодной. При этом надо помнить, что найденная степень сжатия будет хороша только для того горючего, на котором произведены испытания.

Подбор калильных свечей

Выбор калильной свечи также имеет влияние на мощность двигателя. Для «холодных» двигателей применяют более горячие свечи, т. е. более легко прогреваемые, с тонкими спиралями 0,2—0,25 мм, для «горячих» двигателей—более толстые спирали сечением 0,3—0,4 мм. Признаком правильной работы свечи является то, что двигатель начинает работать сразу после запуска с отсоединенными батареями накала.

Признаком переохлаждения спирали свечи является необходимость прогрева двигателя с подсоединенными проводниками. Это явление может быть также следствием малой степени сжатия.

Перегорание платиновых спиралей свечей говорит о том, что свеча слишком горячая. Свечи из заменителей платины — фихраля, константана и других сплавов при обеднении смеси перегорают чаще. При заводке стартером Следует применять более сильный подогрев спирали, чем при заводке рукой, так как потоком горючей смеси спираль сильно охлаждается. Платино-иридиевые спирали стоят надежно и чаще всего разрушаются от перекала при запуске или от удара модели при авариях (происходит разрыв или сплющивание нагретой спирали). Применение бензина, ацетона и некоторых других присадок к спиртовому топливу сокращает срок службы свечей, а при чрезмерном добавлении присадок свечи перегорают.

Наладка системы искрового зажигания

Искра, от которой воспламеняется смесь в цилиндре, настолько мала, что при малейшей неточности в работе всей системы зажигания двигатель будет давать перебои, резко понижающие его мощность и надежность.

Перебои на средних оборотах 3000—6000 об/мин чаще всего бывают из-за загрязнения контактов прерывателя или плохой их регулировки. С повышением числа оборотов перебои могут возникать от плохой работы конденсатора и из-за того, что пружина прерывателя не успевает возвращать молоточек в исходное положение и т. п. Зазор между контактами и время, которое они находятся в замкнутом состоянии, сильно влияют на работу двигателя.

Для того чтобы уменьшить потери тока и улучшить искру на свече, надо следить за надежностью контакта молоточка с проводником от бобины. Для этой цели на хороших двигателях параллельно пружине прокладывают ленточку из медной фольги, один конец которой припаивают к молоточку, а другой к клемме проводника.

Период замыкания контактов обычно регулируется величиной опила кулачковой шайбы прерывателя. При большом числе оборотов период замыкания увеличивается и достигает 140—145° поворота вала двигателя. Необходимость увеличения периода замыкания возникает из-за того, что с увеличением числа оборотов время замыкания становится настолько малым, что индукционные токи в бобине не успевают полностью развиваться, и искра на свече получается слабой; двигатель начинает терять мощность, работать неровно, с перебоями.

Свечи быстроходных двигателей должны иметь жароупорные надежные изоляторы. Часть изолятора, находящегося в камере сгорания, не должна перегреваться. Для этого ее делают так, чтобы она не выступала из-за корпуса свечи и стенок камеры сгорания. С внешней стороны свеча должна иметь хорошее охлаждение и отвод тепла. Признаком правильной работы свечи является серо-желтый цвет электродов и изолятора свечи. Копоть на электродах является признаком того, что свеча холодная; белый цвет изолятора — признак перегрева свечи. При перегреве двигатель может начать работать с выключенным зажиганием, переставая реагировать на регулировку опережения. Величина зазора между электродами подбирается практически и обычно равна 0,2—0,3 мм.

При монтаже проводки системы зажигания конденсатор рекомендуется присоединять как можно ближе к прерывателю с тем, чтобы уменьшить длину проводников, на которых могут возникать вредные токи.

На прохождение слабых токов влияют качество соединений и сечение проводников. Слишком тонкие проводники и плохие спайки мест соединения вызывают дополнительные вредные потери на преодоление их сопротивления.

Лучшими проводниками для монтажа проводки зажигания будут многожильные медные провода, обязательно в хорошей водостойкой изоляции, с сечением проводника 1—2 мм. Многожильный проводник лучше тем, что он эластичнее и не ломается от вибраций двигателя.

Последовательность доводки и оформление результатов испытания двигателя

Доводку двигателя рекомендуется осуществлять последовательно, начиная с конструктивных улучшений, облегчения поршневой группы, а затем переходить к газораспределению, системе зажигания и карбюратору.

После каждой доработки надо проводить испытание и записывать полученные результаты. По окончании доводок снять и начертить график внешней характеристики и сравнить его с исходным. Когда доводки произведены и моделист считает данный мотор готовым к постановке на модель, надо провести его всесторонние испытания и полученные результаты изобразить в виде графиков внешней и дроссельной характеристик, расхода топлива и крутящего момента по оборотам. Для полного представления о двигателе замеряют полученные в результате доводки фазы распределения и строят круговую или развернутую диаграмму газораспределения.

Реализация мощности (подбор винта)

Мощность, развиваемая двигателем, преобразуется в поступательное движение воздушным винтом. Всякий винт дает потери и реализует только часть мощности: хороший винт — 70—80%, средний — 60—70%, плохой — менее 50%.

Этот процент называется коэффициентом полезного действия винта. Зависит он от того, насколько удачно подобран винт к двигателю и скорости, с которой летит модель.

Чтобы мощность двигателя использовать полностью, винт модели надо подобрать так, чтобы двигатель в полете работал на оборотах, близких к режиму максимальной мощности. Для этого необходимо выбрать диаметр и шаг винта.

Отправными сведениями для расчета являются число оборотов двигателя по внешней характеристике и предполагаемая скорость полета модели.

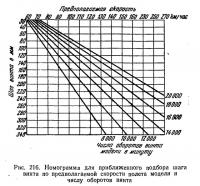

Для определения параметров винта необходимо знать обороты двигателя, соответствующие режиму максимальной мощности, и задаться скоростью полета модели.

Шаг винта можно определить приближенно по номограмме (рис. 216). Для этой цели примем обороты винта равными 80—85% оборотов, соответствующих режиму максимальной мощности.

За счет уменьшения фактического угла атаки лопасти двигатель увеличивает в полете число оборотов на 10—15% и компенсирует неучтенное номограммой скольжение.

Диаметры винтов надо делать больше предполагаемого на 10%. Исходя из статистических данных, ширину лопастей (хорду) делают от 8 до 12% диаметра винта. Испытав винт в полете, уменьшают диаметр винта на 3—5 мм подрезая концы лопастей. Затем винт испытывают вновь. Так повторяют несколько раз. Когда будет замечено, что дальнейшее уменьшение диаметра винта не дает прибавления скорости или скороподъемности, то считают, что диаметр подобран верно.

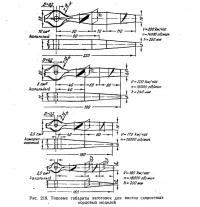

Хорошие результаты получаются, если сделать 3—4 винта с отклонением от расчетного в сторону уменьшения и увеличения шага с интервалом в 5—10%. Например, полученный расчетный шаг по номограмме составляет 260 мм, тогда рекомендуется сделать винты с шагом 280—260—220 мм, провести испытания и подобрать описанным уже выше способом диаметры. В этом случае подбор будет точнее и результаты лучше. На рис. 217 дан типовой чертеж винта для таймерных моделей с двигателем МК-12, летающих со скоростью полета 10 м/сек.

Для более скоростных моделей высоту болванки надо увеличить, для летающих с меньшей скоростью — уменьшить из расчета 1 мм на 1 м/сек скорости модели (рекомендация сделана из предложения, что двигатель развивает в полете 10 000 об/мин). На рис. 218 даны чертежи винтов для кордовых скоростных моделей.