Пневматическая система имеет только один следующий принципиальный недостаток: эффективность ее работы обусловлена точным исполнением механических устройств. В любительских условиях этого очень трудно добиться, а при заводском изготовлении большая точность означает большую стоимость продукции. С другой стороны, пневматическая система имеет много преимуществ, а именно исключительная легкость, малое потребление электроэнергии, легкость ухода за ней, надежность действия, стойкость к механическим повреждениям и большие управляющие силы. Пневматическая система особенно подходит для больших радиомоделей, промышленных устройств и систем пропорционального управления.

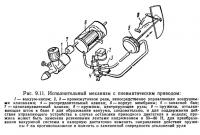

Конструктивная схема такой системы показана на рис. 9.11. Она состоит из небольшого поршневого насоса У, приводимого в движение, например, управляющим кулачком, расположенным на валу двигателя внутреннего сгорания, приводящего в движение модель. Этот насос обеспечивает, например, разрежение в цепи трубопроводов в 15—25 кПа. Запуская по радио промежуточные реле 2 и 3, управляют воздушными затворами распределителя 4. Таким образом, можно регулировать деформацию резиновой мембраны 5, соединенной жесткой системой толкателей с рулем, и, следовательно, можно регулировать отклонения руля. Таким же образом управляют и другими органами модели, для чего используют другие мембраны, обслуживаемые отдельными радиоканалами.

Чтобы обеспечить работу устройства в случае выключения приводного двигателя, используют запасной бак 6, емкость которого достаточна для выполнения 30—50 команд. Этот бак имеет размеры: диаметр порядка 100 и длину 250 мм. Его изготовляют из дюралюминия. В других конструкциях насос 1 не сопряжен с двигателем внутреннего сгорания, а представляет собою отдельный узел, приводимый в движение собственным электрическим микродвигателем, что обеспечивает работу устройства в течение длительного планирующего полета.

Вместо внешнего насоса можно использовать также непосредственно двигатель внутреннего сгорания, в картере которого в зависимости от положения поршня появляется то давление, то разрежение, а в верхней части цилиндра — давление с переменным значением.

Можно получить давление из двигателя, не опасаясь понижения мощности двигателя. Эксперименты показали, что большинство современных двигателей с самовоспламенением и емкостью 2.5 см2 или больше позволяют использовать давление порядка 3.5 кПа, не изменяя при этом резко свои рабочие характеристики, только при разгоне двигателя следует закрывать всасывающее окно в картере, так как иначе двигатель не будет засасывать топливо.

В описанном решении нет надобности в однонаправленном клапане (и в уравнительных сосудах для поддержания постоянного давления), а единственным практическим недостатком является циркулирование избытка топлива из картера по воздухопроводам системы управления, что грозит закупоркой клапанов. Поэтому необходимы маслоотделительные фильтры. В двигателях внутреннего сгорания с калильным зажиганием рекомендуется, чтобы давление отбиралось из верхней части цилиндра.

Следует добавить, что в вакуумной системе потребление электрической энергии, необходимой для работы промежуточных реле, управляющих клапанами, значительно меньше, чем в компрессионной системе. Величина управляющей силы, получаемой на мембране с диаметром, например, 40 мм при подводимом давлении 3,5 кПа, равна 3,54 Н, что более чем достаточно. Поскольку собственная масса мембраны вместе с толкателем руля не превышает 7—10 г, можно ее расположить в любом месте модели, например, вклеив ее непосредственно у руля. Ориентировочная масса пневматической установки вместе с электрической батареей для промежуточных реле, клапанами, запасным баком и тремя мембранами, обслуживаемыми шестью радиоканалами, равна всего лишь 100 г.

На аналогичном принципе может работать также мембранный исполнительный механизм, в котором насос или специально приспособленный двигатель заменен газогенератором (например, генерирующим углекислый газ). Газ получается из так называемого сухого льда. Опыты показали, что таяние (при 16°С) 50 г сухого льда, находящегося в дюралевом цилиндрическом бачке с завинченной крышкой с суммарной площадью стенок 100 см2, длится 40 мин и за это время образуется около 20 л газа. Сухой лед до этого хранят в термосе.

Каждая рулевая тяга расположена между двумя резиновыми мембранами и сохраняет положение нейтрали, когда в обе мембраны подается давление. С момента получения сигнала электромагнитный вентиль (подобно тому, как показано на рис. 9.11) выпускает газ из корпуса одной из мембран и тогда рулевая тяга отклоняется в сторону этой мембраны.

Эта система с постоянным напором не требует применения уравнительных сосудов, поскольку напор создан по всему устройству. В этом решении бачок сухого льда должен быть рассчитан на давление порядка 0,1 МПа и снабжен предохранительным вентилем. При рабочем давлении 0,1 МПа управляющее усилие, возникающее на мембране (а следовательно, и на внутреннем конце рулевого рычага) с активной площадью 6 см2, равно около 60 Н. Отклонение мембраны равно 4 мм. Однако следует указать, что опыт эксплуатации таких систем говорит в пользу применения системы с насосом.

Воздухопроводы изготовляют из поливинилхлоридных трубок с внутренним диаметром около 3 мм, избегая острых изгибов. Насосный узел и вентильный узел лучше всего располагать на жесткой пластинке, амортизируемой слоем пористой резины. Мембраны не нуждаются в амортизации и могут быть связаны с конструкцией.

Пневматический исполнительный механизм можно включить как в схему с резонансным реле, так и в схему с электрическими фильтрами или в систему пропорционального управления.