Конструкция шасси отличается простотой и оригинальностью. В ней предусмотрена подвеска передних колес при помощи резиновой рессоры. Для изготовления шасси требуется немного времени. На шасси по желанию моделиста может быть установлен любой кузов, выклеенный из бумаги.

На испытаниях по прямой модель конструкции Клиентовского, выполненная в размерах, приводимых в описании, прошла 30 м.

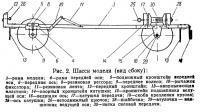

На рисунках 1 и 2 даны виды шасси сверху и сбоку.

Основными деталями и узлами шасси являются рама модели, рама передней оси с подвижными кронштейнами, катушка передачи, резинодвигатель и оси с колесами.

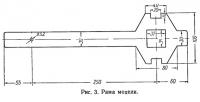

Рама модели

Рама модели (рис. 3) максимально упрощена. Она изготовлена из фанеры толщиной 5 мм. Рама имеет в середине один прямоугольный вырез, через который при помощи нитки передается крутящий момент с катушки передачи на ведущую ось, и два боковых прямоугольных выреза, в которые на клею вставляются кронштейны подшипников задней оси.

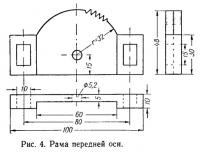

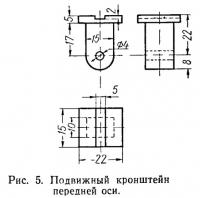

Рама и подвижные кронштейны передней оси (рис. 4 и 5) изготовляются из мягкого дерева (лучше всего из липы). Прямоугольные вырезы в раме, а также узкая часть подвижных кронштейнов должны быть тщательно обработаны с тем, чтобы кронштейны свободно перемещались в вырезах рамы.

В круглые отверстия подвижных кронштейнов, после того, как они вставлены в вырезы рамы, вставляется передняя ось (рис. 6), представляющая собой прямой круглый пруток стали диаметром 4 мм.

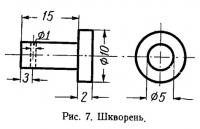

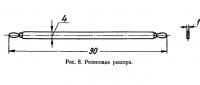

Сборка передней части шасси производится в следующей последовательности. Раньше всего раму передней оси шарнирно соединяют с рамой модели при помощи деревянного шкворня со шплинтом (рис. 7). Шкворень вставляют так, чтобы его головка была вверху, а шплинт внизу. После этого устанавливают резиновую ленту-рессору (рис. 8), которая обеспечивает подвеску передних колес. На нижней стороне рамы передней оси, на расстоянии 4—5 мм от края, забивают небольшие гвозди, на которые надевают ушки резиновой рессоры. Рессору укладывают так, чтобы она прижимала подвижные кронштейны к раме передней оси.

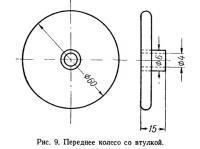

После этого в круглые отверстия подвижных кронштейнов с натягом вставляют переднюю ось. Чтобы снизить потери на трение и обеспечить сохранность подвижных кронштейнов, на выступающие концы оси надевают небольшие шайбочки из жести, затем насаживают передние колеса (рис. 9) с впрессованными в них втулками, вырезанными из алюминиевой трубочки или из жести.

Для крепления колес к концам оси припаивают кружки из жести.

Принцип работы примененной Г. Клиентовским подвески передних колес заключается в следующем: при наезде одного из передних колес или обоих вместе на бугорок колесо, подымаясь, через ось передает усилие толчка на подвижной кронштейн, который в свою очередь давит на резиновую ленту, растягивая ее. Ударная нагрузка от толчка воспринимается резиновой лентой.

Когда колесо преодолело бугорок, под давлением резиновой ленты, которая стремится принять первоначальное положение, подвижный кронштейн прижимается к раме передней оси, и колесо возвращается в свое первоначальное положение.

Для того чтобы модель могла двигаться по кругу, в шасси предусмотрено приспособление, позволяющее устанавливать переднюю ось с необходимым разворотом.

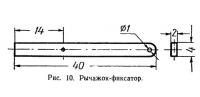

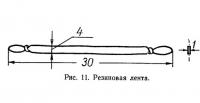

На раме передней оси по наружному сектору нарезаны зубцы. Деревянный рычажок-фиксатор (рис. 10), свободно вращающийся вокруг гвоздя, забитого в торец рамы, коротким своим концом входит в углубление между зубцами и закрепляет раму передней оси в нужном положении. Рычаг удерживается резиновой лентой (рис. 11), которая одним концом соединена с более длинным плечом рычага, а другим концом — с гвоздем, вбитым в торец рамы модели. Устройство этого приспособления хорошо видно на рисунках 1 и 2.

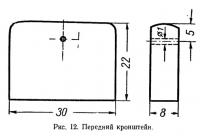

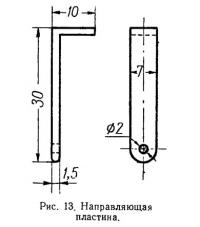

В передней части рамы на гвоздях укреплен кронштейн (рис. 12), в котором закреплен неподвижный крючок резинодвигателя. В нижней части рамы (спереди и сзади) на гвоздях закреплены две направляющие пластины (рис. 13), назначение которых удерживать модель в состоянии прямолинейного движения вдоль натянутой на беговой дорожке направляющей нитки.

Силовая передача

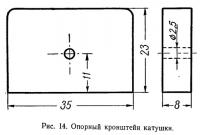

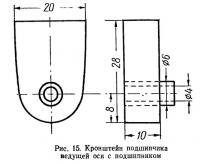

В задней части модели размещена катушка передачи и ведущая ось с колесами. Для этой цели подбирают необходимых размеров катушку из-под ниток. В центральное отверстие плотно вставляют отрезок карандаша, предварительно вынув из него грифель. Опорные кронштейны катушки (рис. 14) и кронштейны подшипников задней оси (рис. 15) изготавливают из фанеры толщиной 10 мм или из дерева. Их укрепляют на раме гвоздями или шурупами и, если имеется такая возможность, сажают на столярном клею.

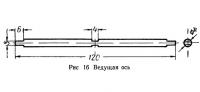

Ведущая ось

Ведущую ось (рис. 16) изготавливают из прутка стали диаметром 4 мм. В средней части выпиливают фаску, обеспечивающую начало наматывания нитки. На концах оси также делают двухсторонние фаски, в результате чего получается надежная посадка колес на ось.

В задних колесах, по своим размерам равных передним, в центре сверлят отверстие диаметром 2,5 мм, которое расширяют круглым напильником в две стороны так, чтобы колеса могли тугой посадкой насаживаться на опиленные под такую же форму концы задней оси. Колеса насаживают на ось на клею БФ-2, который хорошо склеивает дерево с металлом. Сборку узлов задней части шасси производят следующим образом. В кронштейны задней оси впрессовывают втулочки, вырезанные из трубки или согнутые из жести, которые служат подшипниками задней оси.

Эти втулочки выступают из кронштейнов в сторону колес на 3 мм (рис. 15). Они являются упором, ограничивающим поперечное перемещение оси с колесами. В эти подшипники вставляют заднюю ось, которая должна легко вращаться в них. После этого на концы оси надевают по одной небольшой шайбочке, вырезанной из жести, затем напрессовывают колеса.

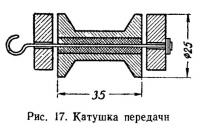

Катушка передачи

Катушку передачи (рис. 17) собирают в следующей последовательности. Ось катушки (используется отрезок велосипедной спицы или кусок проволоки диаметром 1,5—2,5 мм) расклепывают с одной стороны. На нее надевают две небольшие шайбочки, вырезанные из жести. После этого ось пропускают через отверстие в заднем кронштейне катушки, напрессовывают на нее катушку, пропускают ось через передний кронштейн и затем выступающий конец загибают крючком.

Резинодвигатель

Резинодвигатель модели состоит из 10 резиновых лент сечением 1x4 мм. Длина резинодвигателя составляет 260 мм. Общая длина резиновой ленты, необходимой для изготовления двигателя, составляет 2650 мм. Приемы изготовления резинодвигателя заключаются в следующем. На доске вбивают два гвоздя на расстоянии один от другого, равном длине резинодвигателя (рис. 18). Не натягивая и не закручивая резиновую ленту, накладывают ее вокруг гвоздей столько раз, сколько лент должно быть в резинодвигателе. Концы ленты завязывают узлом у одного из гвоздей.

После этого снимают резинодвигатель с одного из гвоздей; то место, которое примыкало к гвоздю, растягивают примерно в три раза и обматывают изоляционной лентой или тесьмой. Ушки закрепляют тесьмой, конец которой прошивают ниткой. В таком виде резинодвигатель готов для использования.

К заднему торцу рамы модели гвоздями прикреплена скоба крепления кузова (рис. 1 и 2), которая изготавливается из куска жести. В передней части кузов крепят одним или двумя шурупами к опорному кронштейну неподвижного крючка.

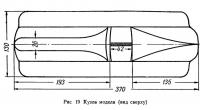

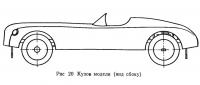

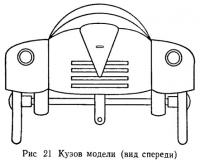

Как уже было сказано выше, на это шасси модели можно приспособить различные кузова. Один из вариантов — спортивный кузов — изображен на рисунках 19, 20 и 21. Его выклеивают из газетной бумаги. Болванку, на которой выклеивают кузов, изготавливают из дерева, пластилина или глины.

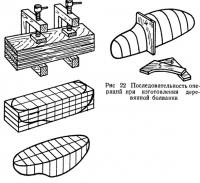

Для деревянной болванки из брусков или досок склеивают заготовку нужного размера. Обработав склеенный брус в форме параллелепипеда с небольшим припуском, рейсмусом или острым шилом производят разметку так, чтобы риски были глубокими и точными. Затем приступают к опиловке бруса. Когда болванка грубо обработана, при помощи стамески, ножа и напильника придают ей точную форму. При этом пользуются шаблонами сечений болванки, вырезанными из картона или фанеры. На рисунке 22 показана последовательность операций при изготовлении деревянной болванки.

После того как болванка вырезана, ее тщательно обрабатывают драчовой пилой, затем шкуркой и потом дважды покрывают лаком или красят болванку нитрокраской или масляной.

На болванке не должно быть выступающих частей, чтобы выклеенный на ней кузов можно было свободно снять.

Для изготовления болванки из дерева требуется качественный материал, хорошо поддающийся обработке. Кроме того, сам процесс изготовления деревянных болванок довольно трудоемок и требует определенных навыков. Вот почему автомоделисты предпочитают изготавливать болванки из пластилина в комбинации с деревом или из глины.

Если всю болванку делать из пластилина, то его потребуется много, поэтому из пластилина делают лишь те части болванки, которые имеют сложную внешнюю форму. Внутреннюю же часть болванки и гладкие наружные поверхности делают из простой сосновой или какой-либо другой доски. Необходимую же форму болванки для выклейки получают наложением в нужных местах пластилина. Такую комбинированную болванку можно изготовить значительно быстрее, чем деревянную.

Можно также сделать болванку из глины. Для того чтобы глина не рассыпалась при высыхании, ее замешивают с мелко нарезанной соломой или древесными опилками. Поверхность болванки сглаживают ножом, смачиваемым в воде. Болванка из глины должна просохнуть в течение 1,5—2 суток для того, чтобы ее поверхность затвердела и была пригодна для выклейки кузова. При аккуратной и тщательной работе кузов, выклеенный на болванке из глины, получается очень хорошим.

Для выклейки кузова используется газетная бумага и столярный клей Бумагу нарезают полосками шириной в 20—30 мм. Можно просто нарвать бумагу такой же ширины. В этом случае кромка бумаги не имеет резкой грани и при наклейке слои хорошо схватываются клеем.

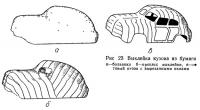

Первый слой выклейки выкладывается из хорошо вымоченной бумаги без клея. Полоски бумаги выкладывают на болванку без просветов так,чтобы они туго облегали форму болванки. После того как первый слой бумаги высохнет (6—8 часов), накладывают следующие 2—3 слоя бумаги, покрытые клеем. Если первый слой был выложен поперек болванки, то следующий слой укладывается вдоль нее. Каждый последующий слой чередуется по направлению с предыдущим. Можно также укладывать слои бумаги под углом (рис. 23).

Хорошо чередовать слои бумаги так один газетный, другой белый. Если выклейка осуществляется бумагой одного цвета, то после наложения каждого слоя наносят цветным карандашом линии, что помогает покрывать всю поверхность болванки без пропусков.

Покрывать бумагу слоем клея можно двумя способами опусканием полосок бумаги в банку с разогретым клеем или наложением слоя клея при помощи кисти, только с одной стороны бумаги. Первый способ следует считать лучшим, так как при этом бумага лучше пропитывается клеем и, кроме того, достигается большая скорость выклейки. При этом руки необходимо чаще мыть водой.

При опускании бумаги в банку с разогретым клеем лишний слой клея снимается протягиванием полоски бумаги между двумя пальцами над банкой. После наклейки каждых трех слоев бумаги кузову дают хорошо просохнуть. Всего накладывают 8—10 слоев.

Для получения более прочного кузова при одновременном уменьшении его толщины и веса можно наряду с бумагой использовать марлю или, что еще лучше, старые капроновые чулки. В этом случае кузов модели может быть выклеен всего из шеста слоев. Слои накладываются в следующей очередности первый слой выкладывают из влажной бумаги, второй и третий — из бумаги, покрытой клеем, затем кладут слой марли или капрона. Марлю или капрон натягивают в сухом виде, после чего поверхность смазывают кистью с клеем так, чтобы клей пропитал слой марли и приклеил ее к бумаге. После этого укладывают еще два или три слоя бумаги.

После укладки каждых трех слоев надо дать кузову хорошо просохнуть. Кузов, выклеенный описанным способом, имеет меньший вес и не только не уступает по прочности кузову, выклеенному из 10 слоев бумаги, но даже превосходит его.

При выклейке кузова без дна (как в данной модели) необходимо до выклейки установить болванку на брусок или доску так, чтобы края болванки свисали и была бы возможность укладывать полоску бумаги и марлю несколько ниже кромки кузова. После выклейки лишнюю часть аккуратно срезают.

Окна для кабины, а также выемки у колес вырезают при помощи острого ножа или лобзика. Для этого на кузове предварительно вычерчивают карандашом линии выреза. Линии выреза должны быть ровными. В местах закруглений кромка выреза тщательно обрабатывается круглым напильником.

Поверхность кузова сначала обрабатывается напильником, затем мелкой шкуркой, после чего грунтуется. После грунтовки кузов должен хорошо просохнуть. Затем его опять обрабатывают мелкой шкуркой и красят.

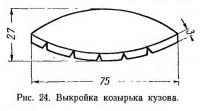

В варианте кузова, предложенного Г. Б. Клиентовским, у выреза кабины вклеен козырек — ветровое стекло (рис. 24), вырезанный из целлулоида или фотопленки.

Конструкция шасси, предложенная Г. Б. Клиентовским, удобна, помимо ©сего другого, и тем, что на ней легко может быть установлен любой кузов по желанию моделиста.

Заводка резинодвигателя перед запуском модели в пробег осуществляется при помощи заводной рукоятки, вставляемой в отверстие в заднем колесе модели так, как это делается в контурной автомодели Николая Спиренкова.