Модель изготовлена А. Сухановым по проекту бывшего начальника лаборатории инженера А. Казанского.

Ознакомление с конструкцией модели и технологией изготовления ее узлов, агрегатов и деталей окажет помощь автомоделистам при проектировании и изготовлении моделей-полумакетов (копий существующих автомобилей).

Описание модели было помещено в приложении к журналу «За рулем» № 7 за октябрь 1956 года.

Кузов модели

По фотографии модели не трудно убедиться в большом внешнем сходстве автомодели с копируемым ею автомобилем.

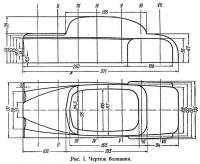

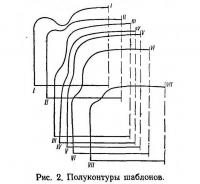

Кузов модели выклеен из газетной бумаги в восемь слоев. На рисунке 1 дан чертеж болванки, а на рисунке 2 — полуконтуры шаблонов, которыми следует пользоваться при ее изготовлении.

Кузов покрашен нитрокраской. Облицовка кузова и радиатора, передний и задний буфера, дверные ручки, фары и подфарники выполнены из латуни и отхромированы. Крепление всех этих деталей к кузову осуществляется при помощи медных усиков толщиной 1—1,5 мм, припаянных к деталям с внутренней стороны.

Стекла модели вырезают из целлулоида толщиной 0,8—1 мм. Вклейка стекол осуществляется клеем АК-20. В козырек капота и в стоп-сигнал вставляют плексиглас, хорошо отполированный и покрашенный красным лаком для ногтей. Покрытие лаком, сохраняя прозрачность плексигласа, придает ему необходимый цвет. В фары и подфарники вставляют белый, тоже хорошо отполированный плексиглас.

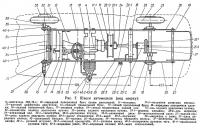

На рисунке 3 дана фотография модели со снятым кузовом. Эта фотография наряду с чертежами поможет легче разобраться в компановке деталей и всей монтажной схеме модели в целом.

Двигатель

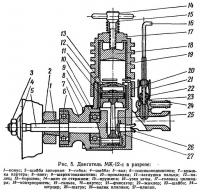

На модели установлен микролитражный компрессионный двигатель МК-12-с (рис. 4). На рисунке 5 этот двигатель показан в разрезе. Двигатель МК-12-с представляет собой одноцилиндровый двухтактный компрессионный двигатель внутреннего сгорания с фонтанной продувкой.

Применение для микродвигателей двухтактного цикла значительно удешевляет двигатель, упрощает его конструкцию и уменьшает его нес, поскольку полностью отсутствуют клапаны и распределительный механизм.

У двухтактного двигателя рабочая смесь всасывается в картер, а затем перепускается в цилиндр. Ввиду этого рабочая смесь омывает все трущиеся поверхности двигателя. Это позволяет значительно упростить систему смазки деталей двигателя добавлением масла непосредственно в горючую смесь.

Двигатель МК-12-с принадлежит к числу компрессионных двигателей. Это значит, что зажигание рабочей смеси осуществляется самовоспламенением в результате сильного сжатия и развивающейся вследствие сжатия высокой температуры. Для получения необходимой температуры сжимаемой смеси и регулирования числа оборотов и режима работы степень сжатия у этого двигателя может изменяться. Она зависит от положения подвижного контрпоршня. Завинчиванием и вывинчиванием винта 14 (рис. 5) осуществляется уменьшение или увеличение камеры сжатия, т. е. достигается изменение степени сжатия.

В двигателе имеется три продувочных окна, поэтому продувка получается фонтанной, наиболее полной и качественной. Двигатель МК-12-с по сравнению с ранее выпускаемыми двигателями К16 и ШАМЛ-50 имеет значительные преимущества по экономичности, мощности, устойчивости режима работы, а также пусковым качествам. Двигатель МК-12-с имеется в продаже, и каждый автомоделист может его приобрести.

Основные технические данные двигателя

- Диаметр поршня — 15 мм

- Ход поршня — 14 мм

- Литраж — 2,46 см3

- Степень сжатия — переменная

- Состав нормального топлива:

- Эфир — 1½ части

- Керосин — 1 часть

- Масло МК — 1/2 части

- Касторовое масло — 1/2 части

Максимальная мощность при этом топливе — 0,19 л. с.

Прибавление к топливу указанного состава 2—3% амилни-трита повышает мощность двигателя до 2—2,2 л. с.

Гарантийный срок работы двигателя на нормальном топливе — 2 часа. При работе на топливе с добавлением амилнитрита срок гарантии уменьшается на 50%.

Завод-изготовитель не гарантирует работу двигателя, если он подвергался разборке, а также при эксплуатации его на загрязненном топливе или топливе с присадками, не предусмотренными инструкцией.

Двигатель до установки на модель должен быть обкатан в течение примерно 1/4 часа. Обкатка, как рекомендует инструкция, производится на пониженных оборотах при помощи прикладываемого к двигателю пропеллера.

Для предварительной обкатки следует смонтировать двигатель на прочной деревянной доске, которая должна быть крепко зажата в тисках или привинчена к столу или скамейке. Нельзя зажимать двигатель непосредственно в тисках: это его разрушает.

На рисунке 6 показана фотография простого стенда для обкатки двигателя конструкции Центральной лаборатории автомобильного моделизма ДОСААФ. Стенд крепят к столу или верстаку четырьмя болтами. Топливный бачок крепят к деревянной стойке при помощи хомутика. Двигатель закрепляется на стенде при помощи двух металлических лапок. Бачок снабжен краником, от которого при помощи резинового топливопровода подводится горючее к двигателю. Конструкция стенда отличается простотой и удобством для обкатки микродвигателей.

Пропеллер следует устанавливать под углом 20—30° по отношению к вертикали, когда тюршень находится в верхней мертвой точке.

Бачок с топливом необходимо разместить так, чтобы уровень топлива располагался на одной высоте с жиклером или немного выше.

Перед запуском двигателя необходимо прикрыть пальцем всасывающее отверстие и прокрутить пропеллер на три или четыре оборота (для подсоса топлива). После этого ударами пальцев по пропеллеру необходимо прокрутить двигатель для того, чтобы избавить его от избытка топлива, и затем приступить к запуску двигателя.

При запуске двигателя необходимо резко ударять пальцами по пропеллеру ближе к втулке. После отдельных вспышек следует несколько отпустить компрессионный винт и продолжать запуск. Как только двигатель заработает, необходимо возможно быстрее увеличить доступ топлива поворотом иглы карбюратора на 1/4—1/2 оборота и более.

Правильно отрегулировать двигатель можно во время его работы. Положение винта контрпоршня следует запомнить, что облегчит последующие запуски двигателя.

Когда двигатель заработает, необходимо понемногу завертывать компрессионный винт, до тех пор пока не установится ровный, однотонный звук работы двигателя. Если при дальнейшем опускании контропоршня двигатель уменьшит обороты, необходимо повернуть в обратную сторону компрессионный винт, так как из-за высокой степени сжатия и преждевременных вспышек могут быть повреждены детали кривошипно-шатунного механизма двигателя.

Одновременно необходимо завернуть иглу карбюратора примерно на 1/4 оборота, добиваясь дальнейшей ее регулировкой равномерного и чистого тона работы двигателя.

Во время приработки (первого запуска двигателя) ни в коем случае нельзя давать максимальные обороты. Это может привести к разрушению двигателя.

Обкатка двигателя, как было сказано выше, должна производиться в течение 1/4 часа. Так как двигатель на модели будет работать не с пропеллером, а с маховиком, следует рекомендовать автомоделистам обкатывать его 7—8 минут с пропеллером, а остальное время с маховиком. Это нужно для того, чтобы автомоделист освоил запуск и регулировку двигателя с маховиком.

Только после освоения запуска и регулировки двигателя на стенде можно ставить его на модель.

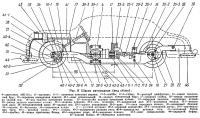

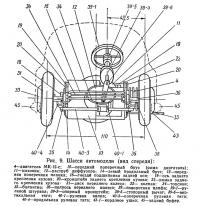

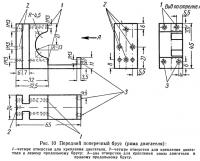

Как видно на рисунках 1, 8, 9, на которых изображено шасси автомодели в различных проекциях, двигатель установлен на шасси в горизонтальном положении. Для установки двигателя на шасси сконструирована специальная рама (рис. 10), которая одновременно является передним поперечным брусом рамы модели.

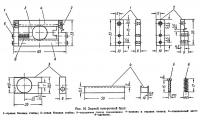

Рама двигателя

Раму двигателя изготавливают из дюралюминия. При наличии токарного станка посадочное гнездо для двигателя вытачивают на станке. При отсутствии станка посадочное гнездо может быть изготовлено вручную. Рама имеет четыре отверстия (1) для крепления двигателя стандартными болтами. Для крепления рамы к продольным брусьям в ней сверлят шесть отверстий, в которых нарезается резьба. Слева сверлят четыре отверстия (2), которые расположены в виде ромба, а справа два отверстия (3), расположенных горизонтально. Крепление осуществляют винтами (м. 3X6 ГОСТ 1474—42), в головках которых имеются прорези для отвертки.

Двигатель МК-12-с используется без воздушного винта, поэтому стандартное крепление воздушного винта демонтировано. На носок коленчатого вала при помощи конусной латунной втулки (1) (рис. 11) напрессовывают маховик. Маховик крепят на выступающей части коленчатого вала при помощи шайбы (2) и гайки (3) (рис. 11).

Маховик

Маховик (рис. 11) выточен из стали. В готовом виде он весит 115 г.

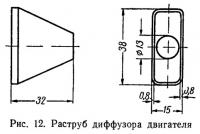

Для частичного надува воздуха при движении модели на диффузор двигателя надевается раструб (рис. 12), изготовленный из тонкой жести.

Рама модели

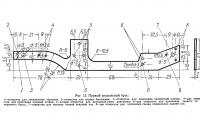

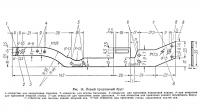

Рама модели разборная, она состоит из правого (рис. 13) и левого (рис.14) продольных брусьев, передней поперечной планки (рис. 15), переднего поперечного бруса (рис. 10) и заднего поперечного бруса (рис. 16), являющегося направляющим для подвижного гнезда подшипника кардана.

Продольные брусья

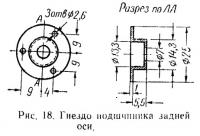

Продольные брусья (рис. 13 и 14) вырезают из листового дюралюминия толщиной 2 мм. Правый брус (рис. 13) и левый (рис. 14) по своей форме не одинаковы, хотя и имеют большое сходство. В правом брусе имеется выступающая часть для крепления переднего поперечного бруса (рамы двигателя). В этой выступающей части просверлено по контуру ромба четыре отверстия (5). В левом же брусе для этой цели просверлено по горизонтали два отверстия (5). В левом брусе имеется выступающая часть с горизонтальной прямоугольной прорезью для монтажа рычага управления. В остальном брусья по форме и по расположению отверстий симметричны. Исключение составляют отверстия 1 и 2. По назначению и размерам они одинаковы, однако их расположение на брусьях различно, что вызвано расположением торсионов. В задней части брусьев имеется отверстие диаметром 5 мм для задней ведущей оси, и три отверстия диаметром 3 мм, расположенных по контуру треугольника, которые служат для крепления гнезд подшипникой задней оси (рис. 18) и кронштейнов заднего крепления кузова.

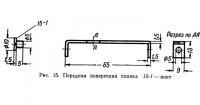

Передняя поперечная планка

Переднюю поперечную планку (рис. 15) выгибают из латуни толщиной 2,0 мм. Она имеет по одному отверстию с каждой стороны для крепления к продольным брусьям. Крепление осуществляется винтами с гайками (рис. 15).

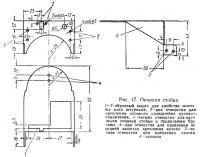

Опорная стойка

Опорную стойку (рис. 17) выгибают из листового дюралюминия толщиной 0,8 мм. Она служит для крепления направляющей трубки штурвала и бачка с горючим. Одновременно она является опорой передней части кузова.

Как уже было сказано выше, рама двигателя одновременно является передним поперечным брусом (рис. 10). Передний поперечный брус крепят к правому продольному брусу при помощи 4 винтов и к левому продольному брусу при помощи 2 винтов.

Задний поперечный брус

Задний поперечный брус (рис. 16) разборный, так как он служит одновременно направляющим для перемещения в нем подвижного гнезда подшипника кардана. Все детали его, кроме специального винта (5), изготовлены из дюралюминия.

Этот брус состоит из:

- нижней и верхней планок (4), в которых выбраны направляющие пазы, по этим пазам перемещается подвижное гнездо подшипника кардана (3). Планки имеют на концах торцовые сверления с резьбой для крепления к ним боковых стоек (1) и (2);

- правой боковой стойки (1), у которой имеются два крайних отверстия для крепления к ней нижней и верхней планок (4) и среднее отверстие с резьбой, в которое ввертывают винт (5), служащий направляющим для пружины (6);

- левой боковой стойки (2), на которой сделан фасонный вырез с запрессованным на его грани ограничителем. Через фасонный вырез проходит рычаг управления.

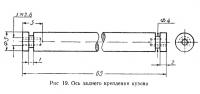

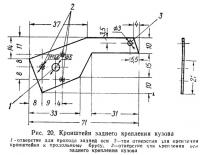

В задней части рамы модели устанавливают ось крепления кузова (рис. 19). На этой оси кузов модели проворачивается, если поднять его переднюю часть. Ось крепят к раме при помощи двух кронштейнов (рис. 20), выпиленных из дюралюминия толщиной 0,8 мм.

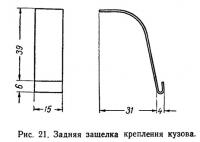

Кузов закрепляют на раме при помощи защелки (рис. 21).

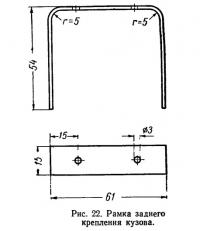

Ось заднего крепления кузова изготовлена из стального прутка. В торцах она имеет отверстия для винтов, а на наружной поверхности у краев — по одной круглой канавке для фиксации пластин рамки заднего крепления кузова (рис. 22).

Силовая передача

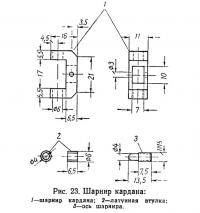

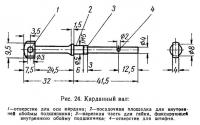

Силовая передача состоит из следующих основных частей: шарнира кардана (рис. 23), смонтированного в маховике, карданного вала со сферическим или радиальным подшипником, телетрубки с поводком (1) (рис. 25), резинового диска (5), надеваемого на телетрубку, металлического диска (рис. 27), надеваемого на заднюю ось, задней ведущей оси (рис. 26) и ведущих колес.

Шарнир кардана (1) (рис. 23) изготавливают из дюралюминия. Он имеет форму вилки с двумя отверстиями для осей шарнира (3), в которые запрессовывают латунные втулки шарнира (2). В задней части шарнира кардана имеется отверстие для оси карданного вала (4) (рис. 25) и прорезь для головки карданного вала. Ось карданного вала имеет па своем конце кольцевую выточку для пружинного стопорного кольца (5).

Карданный вал (рис. 24) изготовлен из прутка стали диаметром 10 мм. На его конце смонтировано приспособление (рис. 25), которое служит для изменения передаточного числа силовой передачи. Оно состоит из:

- телетрубки (1) с продольными прорезями для штифта и флянцем для удержания резинового диска. Наружная резьба телетрубки служит для навинчивания распорной втулки (2);

- резинового диска (3) с отверстием для насадки на телетрубку;

- распорной трубки (2) с фланцем и поводком, имеющим на наружной поверхности кольцевую канавку для вилки рычага управления;

- штифта телетрубки (6), который-туго запрессовывают в отверстие карданного вала, а выступающие концы штифта входят в прорези телетрубки и служат для передачи крутящего момента от карданного вала к телетрубке. Одновременно с этим концы штифта являются направляющими для продольного перемещения телетрубки вдоль оси карданного вала.

Двухрядный сферический, или радиальный, подшипник внутренней обоймой напрессовывают на посадочный пояс карданного вала, а его наружную обойму запрессовывают в подвижное гнездо (3) (рис. 16).

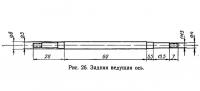

Задняя ось (рис. 26) имеет на концах резьбу и посадочные места для подшипников задних колес. Колеса крепят на оси гайками. На заднюю ось надевают и стопорят при помощи винта металлический диск (рис. 27), который фрикционно сцепляют с резиновым диском телетрубки.

Гнезда подшипников задней оси (рис. 18) имеют цилиндрическую выточку для посадки наружной обоймы подшипников. В своем буртике гнезда имеют три отверстия, расположенных по контуру треугольника, при помощи которых гнезда крепят к продольным брусьям рамы.

Тяговое усилие передается от коленчатого вала двигателя через маховик (рис. 11) на шарнир кардана (рис. 23), карданный вал (рис. 24), затем на телетрубку (1) (рис. 25) с надетым на нее резиновым диском, затем на металлический диск, надетый на заднюю ведущую ось и через нее на колеса.

Изменение передаточного числа силовой передачи достигается перемещением телетрубки с надетым на нее резиновым диском вдоль оси кардана. При перемещении телетрубки вправо резиновый диск переместится ближе к центру металлического диска, надетого на заднюю ось, и тогда обороты металлического диска и обороты ведущих колес увеличатся, а следовательно, увеличится и скорость движения модели. При перемещении телетрубки влево резиновый диск удалится от центра вращения металлического диска, и скорость движения модели уменьшится.

Постоянное и при этом нормальное зацепление резинового диска телетрубки с металлическим диском обеспечивается пружиной (6) (рис. 16), которая прижимает подвижное гнездо подшипника кардана, а вместе с ним кардан и надетую на него телетрубку с резиновым диском к металлическому диску.

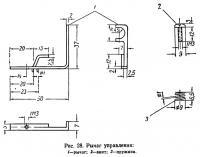

Для изменения скорости движения модели служит рычаг управления (рис. 28). Его выпиливают из стали толщиной 4 мм и изгибают под прямым углом. На одном конце рычага имеется дугообразная выточка. При помощи этой выточки рычаг ложится на поводок телетрубки. С другой стороны в рычаге имеется отверстие с- резьбой, в которое ввертывают винт (2) (рис. 28). На винт надевают пружину (3) (рис. 28).

Пружина служит для предотвращения самопроизвольного перемещения рычага, а следовательно, и самопроизвольного изменения передаточного числа. Пружина одним концом упирается в головку винта, а другим концом в выступ левого продольного бруса рамы, в котором сделан прямоугольный вырез, позволяющий перемещать винт.

Как видно из рисунка 7, перемещение рычага управления вправо или влево вызывает изменение положения телетрубки с резиновым диском и передаточного числа силовой передачи модели.

Так как при передвижении рычага необходимо преодолеть силу давления пружины, необходимо усилить продольный брус рамы в том месте, где упирается пружина. Для этой цели к брусу с внутренней стороны приклепывают на четырех заклепках усиливающую пластинку-накладку (рис. 29).

Для фиксации рычага управления в положении, обеспечивающем расцепление резинового диска со стальным, в рычаге запрессовывают штифт, который опирается на щеку рамы и удерживает рычаг в выключенном состоянии. Разъединение резинового диска со стальным облегчает заводку двигателя и в то же время позволяет отрегулировать нужный режим его работы при неподвижных задних колесах. При включенном сцеплении производить заводку двигателя, а также регулировку режима его работы очень трудно.

Ходовая часть

В ходовую часть, как известно, входит рама, служащая основанием для установки кузова и всех механизмов модели; передняя и задняя оси; рессоры, эластично связывающие оси с рамой, и колеса. Описание устройства рамы и задней оси уже было дано. Остановимся на остальных деталях ходовой части.

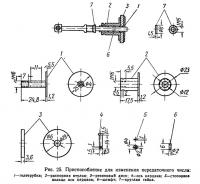

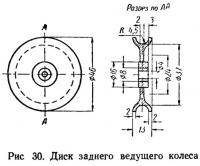

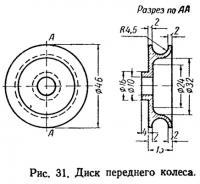

Передние и задние колеса модели выполнены одинакового размера — диаметром 64 мм. Диски колес вытачивают на станке из дюралюминия, на них надевают резиновые бандажи. На рисунке 30 изображен диск заднего колеса, а на рисунке 31 — переднего.

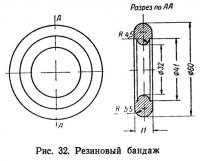

Резиновые бандажи (рис. 32) вытачивают на станке из листовой резины толщиной 16 мм.

Окончательную доводку наружной поверхности бандажа до диаметра 64 мм производят на токарном станке после того, когда он надет на металлический диск. Этим достигается хорошая балансировка колес, обрезиненных бандажами.

Резиновые бандажи нужно насаживать на металлические диски с большим натягом. Иначе при вращении колес на больших оборотах бандажи под действием центробежной силы растягиваются и соскакивают с дисков.

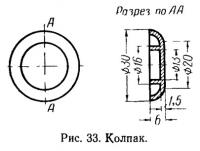

В дисках передних колес имеются центральные отверстия, куда запрессовывают шариковые подшипники с диаметром внутренней обоймы 3 мм. В задних колесах имеются отверстия для посадки колес на заднюю ось. Как у передних, так и у задних колес диски имеют кольцевой выступ, на который надевают колпак (рис. 33).

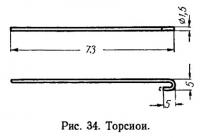

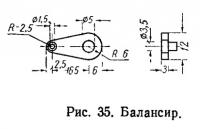

Как уже было сказано выше, подвеска передних колес модели независимая, со стержневыми рессорами (торсионами), работающими на скручивание. В качестве торсионов использована стальная проволока диаметром 1,5 мм. Один конец тор-сиона (рис. 34) загибают ушком, которое надевают на кромку продольного бруса, а другой конец опиливают под четырехгранник и запрессовывают в круглое отверстие балансира. Балансир (рис. 35) изготавливают из дюралюминия. Помимо двух отверстий — одно для торсиона и другое для полуоси,— балансир имеет прилив, который входит в раму. Благодаря приливу торсион работает только на скручивание, но не на изгиб. Отверстие для крепления полуоси имеет резьбу.

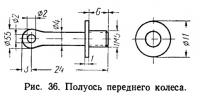

Полуоси передних колес (рис. 36) изготовляют из стали. На одном конце они имеют резьбу и буртик для их крепления в балансире, на другом (плоском) конце они имеют отверстие, черев которое проходит шкворень (рис. 37).

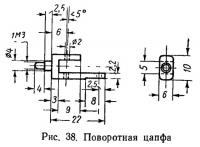

На полуось надевают поворотную цапфу (рис. 38), что позволяет сделать передние колеса управляемыми.

Поворотную цапфу изготовляют из стали. С одной стороны она оканчивается шипом, на который напрессовывают внутренней обоймой подшипник переднего колеса, а с другой стороны она оканчивается вилкой, которая надевается на полуось. Через оба конца вилки просверлено отверстие для шкворня (рис. 37), соединяющего цапфу с передней полуосью.

Рулевое управление

Все детали, входящие в систему рулевого управления, можно разбить на две группы:

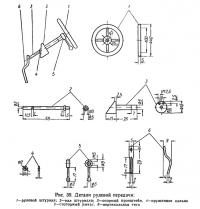

- рулевая передача (рис. 39), которая служит для передачи усилия от рулевого штурвала к рулевой вилке;

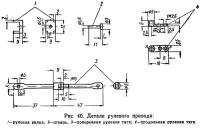

- рулевой привод (рис. 40), который передает усилие от рулевой вилки к поворотным цапфам управляемых колес.

Рулевая передача состоит из штурвала (1) (рис. 39), вала штурвала (2), опорного кронштейна с распорно-стопорной трубкой (3), пружинного кольца (4), стопорного рычага (5) и вертикальной тяги (б). Рулевой привод (рис. 40) состоит из рулевой вилки (1) со штырем (2), поперечной рулевой тяги (3) и двух продольных рулевых тяг (4).

Рулевой штурвал

Рулевой штурвал выпиливают из дюралюминия и окрашивают в любой цвет. Его плотно насаживают на вал штурвала, для чего на последнем имеется посадочная площадка с буртиком. Через опорный кронштейн пропускают вал штурвала. Его крепят двумя винтами к опорной стойке (рис. 17), укрепленной на раме. В середине опорного кронштейна и его распорно-стопорной трубки имеется сквозное отверстие, через которое проходит вал штурвала. На конусном конце распорно-стопорной трубки опорного кронштейна нарезана резьба. Этот конец распилен пополам д&умя продольными пазами. На него навинчивают стопорный рычаг (5) (рис. 39). При навинчивании рычага на конусную часть трубки концы трубки сходятся и зажимают вал штурвала. Таким образом достигается фиксирование передних управляемых колес в нужном положении.

Как уже было сказано выше, на верхнем конце вала штурвала напрессован штурвал. На нижнем конце, выходящем из опорного кронштейна, туго насаживают вертикальную тягу рулевого управления (6) (рис. 39). После насадки вертикальной тяги конец вала штурвала расклепывают. Вертикаль-, ную тягу изготавливают из листовой латуни толщиной 2 мм. Она имеет продольный вырез, в который входит штырь рулевой вилки (2) (рис. 40).

Рулевую вилку (1) (рис. 40) изготавливают из дюралюминия. В середине она имеет отверстие, в которое вставляют штырь из стали. После того как штырь вставят в отверстие вилки, его конец расклепывают.

Рулевая вилка со штырем имеет четыре лапки, при помощи которых ее надевают на утолщение, имеющееся на поперечной рулевой тяге (5) (рис. 40). Рулевая тяга одновременно является плечом рулевой трапеции.

Рулевая трапеция образуется поперечной рулевой тягой, двумя продольными тягами и поворотными цапфами. Поперечная рулевая тяга (3) (рис. 40) выполнена из двух половин, которые ввертывают одну в другую. Это позволяет регулировать длину тяги. Левая половина тяги имеет утолщение с резьбовым отверстием для нарезного конца правой половины. Обе половины тяги имеют на концах плоские концы с отверстиями, при помощи которых их соединяют с продольными рулевыми тягами.

Продольные рулевые тяги (4) (рис. 40) изготавливают из листовой латуни толщиной 2 мм. Они имеют два отверстия: одно — для шарнирного соединения с поперечной рулевой тягой и другое — для соединения с поворотной цапфой. С поворотной цапфой продольные рулевые тяги соединяются жестко заклепками.

При вращении штурвала поворачивается его ось, а вместе с ней разворачивается вертикальная тяга. Поскольку в прорезь вертикальной тяги входит штырь, прочно вставленный в вилку, насаженную на поперечную тягу, происходит перемещение поперечной рулевой тяги. Поперечная рулевая тяга, перемещаясь, разворачивает продольные рулевые тяги, которые склепаны с поворотными цапфами. Таким образом происходит разворот управляемых колес.

Сборка модели

Шасси в собранном виде показано на рисунках 3, 7, 8, 9. Расскажем о порядке сборки модели и технологии окончательной обработки отдельных деталей в ходе сборки.

Раньше всего производят установку двигателя в переднем поперечной брусе (в раме двигателя).

В целях правильной установки карданного вала в маховике без биения поступают следующим образом: вытачивают конусообразную оправку, на которую насаживают маховик. Оправку устанавливают в патрон станка. Шарнир кардана (1) (рис. 23), соединенный с карданным валом (рис. 24), устанавливают в маховик и крепят его при помощи осей шарнира кардана (3) (рис. 23). В заднюю бабку станка вставляют центр, который подводят ко второму концу карданного вала. Проворачивая станок, следят, чтобы не было биения карданного вала. Устранение биения достигается ввинчиванием одного или другого винта, являющихся осями шарнира кардана.

После того как в маховике установлен без биения карданный вал со своим шарниром, производят сборку приспособления для изменения передаточного числа силовой передачи в следующей последовательности.

На карданный вал напрессовывают подшипник, который с одной стороны упирается в буртик на валу, а с другой стороны прижимается круглой гайкой (7) (рис. 25). После этого на карданый вал надевают распорную втулку с поводком и телетрубку с напрессованным на нее резиновым диском. Затем в отверстие карданного вала вставляют штифт (б) (рис. 25), выступающие концы которого являются направляющими для телетрубки. Это обеспечивает свободное перемещение телетрубки вдоль оси кардана при обязательном вращении телетрубки вместе с карданным валом. Когда штифт вставлен, навинчивают распорную трубку (2) (рис. 25) на телетрубку и таким образом зажимают резиновый диск. После того как приспособление для изменения передаточного числа силовой передачи собрано, его вместе с маховиком устанавливают на станок для окончательной проточки распорной втулки и резинового диска для того, чтобы этот узел силовой передачи был хорошо отцентрирован и не имел биения. Затем можно приступить к сборке рамы модели. К левому продольному брусу (рис. 14) приклепывают на четырех заклепках усиливающую накладку (рис. 29). К продольным брусьям (рис. 13 и 14) последовательно привинчивают передний поперечный брус (рис. 10), переднюю поперечную планку (рис. 15) и задний поперечный брус (рис. 16) без верхней планки. Предварительно от маховика отсоединяют карданный вал, оставляя шарнир кардана установленным в маховике Затем приступают к монтажу задней оси модели. В отверстия продольных брусьев пропускают заднюю ось. При этом в средней части на нее должен быть надет металлический диск. На концы оси внутренними обоймами напрессовывают подшипники. Наружные обоймы подшипников впрессовывают в гнезда подшипников задней оси (рис. 18). После этого тремя винтами привинчивают гнезда подшипников к продольным брусьям. Одновременно с ними привинчивают кронштейны заднего крепления кузова (рис. 20). К кронштейнам с другой стороны монтируют ось заднего крепления кузова (рис. 19).

Сборка передней оси осуществляется в следующей последовательности.

Торсион (рис. 34) пропускают через отверстие продольного бруса так, чтобы ушко торсиона находило на кромку продольного бруса и не давало торсиону проворачиваться в брусе. На второй конец торсиона, который опилен под четырехгранник, напрессовывают балансир (рис. 35). Так как в балансире просверлено круглое отверстие, а конец торсиона обработан под четырехгранник, посадка получается довольно надежной. После этого под углом 150° приклепывают продольные рулевые тяги (4) (рис. 40,4) к поворотным цапфам (рис. 38). Затем собирают полуоси (рис. 36) с цапфами и крепят их на балансирах. Потом на поворотные цапфы напрессовывают передние колеса. К продольным рулевым тягам привинчивают поперечную рулевую тягу (3) (рис. 40). Длину поперечной рулевой тяги подбирают с таким расчетом, чтобы получился правильный развал передних колес.

После установки передних и задних колес заканчивают установку силовой передачи. Карданный вал отсоединяют от шарнира кардана и надевают на него подвижное гнездо подшипника. Подвижное гнездо напрессовывают на наружную обойму подшипника кардана. Затем карданный вал снова соединяют с шарниром кардана. Подвижное гнездо подшипника кардана устанавливают при этом на нижней планке заднего поперечного бруса. После этого можно установить и закрепить верхнюю планку заднего поперечного бруса.

Металлический диск силовой передачи устанавливают и крепят на задней оси так, чтобы было обеспечено необходимое для фрикционной передачи давление пружины (6) (рис. 16). После этого монтируют рычаг управления (рис. 28). В ходе монтажа силовой передачи особое внимание должно быть обращено на то, чтобы не было биения конца карданного вала, на который насажен резиновый диск.

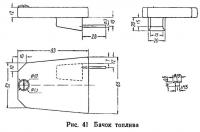

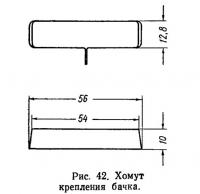

Установкой опорной стойки (рис. 17), рулевой передачи (рис. 39) и топливного бачка (рис. 41) с хомутом (рис. 42) заканчивают сборку шасси модели. После монтажа шасси его проверяют на ходу. Обнаруженные недостатки устраняют я приступают к монтажу кузова. Сборка и монтаж кузова не составляют трудностей, поэтому описание этой работы опускается.

Испытание модели

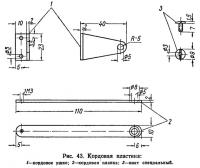

Испытание модели производится на корде по кругу. Для этого к раме модели прикреплена кордовая пластинка (рис. 43). В качестве кордовой нити можно использовать тонкую стальную струну диаметром 0,3 мм или рыболовецкую леску «Сатурн» толщиной 0,5 мм. Двигатель, установленный на модели, заводится при помощи обыкновенного велосипеда. В заводке должны участвовать, кроме моделиста, еще два помощника. Заводка осуществляется следующим образом.

Велосипед переворачивают и ставят его седлом на грунт. Один человек прочно удерживает велосипед в указанном положении, а другой, вращая рукой за педаль, сообщает заднему колесу быстрое вращение.

Моделист, удерживая модель за раму обеими руками, прижимает ее на короткие промежутки времени выступающей из днища поверхностью маховика к покрышке вращающегося Колеса. При соприкосновении маховик начинает быстро вращаться и двигатель заводится. Когда двигатель заработал, моделист отнимает модель от покрышки и, поворачивая иглу карбюратора и контрпоршень, регулирует работу двигателя, добиваясь нормального режима его работы. Если двигатель отрегулирован и работает ровно и хорошо, включают сцепление, укрепляют кузов.

Испытания проводятся на беговой дорожке с асфальтовым, бетонным или деревянным покрытием. Чем ровнее и глаже будет поверхность покрытия, тем лучше.

При испытании модели на средней передаче она прошла 10 кругов радиусом в 15,92 м за 72 секунды, т. е. преодолевала каждый круг за 7,2 секунды.

Определить среднюю скорость, показанную моделью, можно, пользуясь следующей формулой:

где R — радиус круга в метрах;

Т — время прохождения одного круга в секундах;

π = 3,14.

В нашем случае скорость модели, выраженная в километрах в час, составит:

Остановка модели после прохождения ею заданной дистанции достигается дозой заправки горючего. Для того чтобы модель прошла несколько более одного километра, необходимо заправить в бачок 40—45 г топлива. При выработке этого топлива двигатель заглохнет, и модель остановится. В том случае, когда необходимо остановить модель, а залитое в бачок горючее еще не выработано, моделист становится лицом к движущейся модели и, захватив ее обеими руками, отрывает от земля. Это довольно сложный способ остановки модели, особенно при большой скорости ее движения, и поэтому используется он лишь в аварийных, не терпящих отлагательства случаях.